Распоряжение Федерального дорожного агентства от 30 ноября 2015 г. № 2283-р «Об издании и применении ОДМ 218.3.043-2015 «Методические рекомендации по применению в слоях дорожных одежд натуральных белитовых шламов»

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании» и обеспечения дорожных организаций методическими рекомендациями по применению в слоях дорожных одежд натуральных белитовых шламов:

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по строительству автомобильных дорог федерального значения, территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с даты утверждения настоящего распоряжения ОДМ 218.3.043-2015 «Методические рекомендации по применению в слоях дорожных одежд натуральных белитовых шламов» (далее - ОДМ 218.3.043-2015).

2. Управлению научно-технических исследований и информационного обеспечения (А.В. Бухтояров) в установленном порядке обеспечить издание ОДМ 218.3.043-2015 и направить его в подразделения и организации, указанные в пункте 1 настоящего распоряжения.

3. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя А.А. Костюка.

| Руководитель | Р.В. Старовойт |

Методические рекомендации ОДМ 218.3.043-2015

по применению в слоях дорожных одежд натуральных белитовых шламов

Предисловие

Сведения о стандарте

1 Разработан специалистами ОАО «Омский СоюзДорНИИ (канд. техн. наук Б.В. Белоусов, с.н.с. А.Н. Гаврилов)

2 Внесен Управлением строительства и проектирования автомобильных дорог Федерального дорожного агентства Министерства транспорта РФ

3 Издан на основании распоряжения Федерального дорожного агентства от 30.11.2015 г. № 2283-р.

4 Введен впервые

5 Имеет рекомендательный характер

1 Область применения

Отраслевой дорожный методический документ «Методические рекомендации по применению в слоях дорожных одежд натуральных белитовых шламов» является актом рекомендательного характера.

Настоящий ОДМ устанавливает рекомендации по проектированию, строительству, реконструкции, капитальному ремонту и ремонту автомобильных дорог общего пользования, внутрихозяйственных дорог, городских дорог и улиц и предусматривает применение в дорожной конструкции натурального белитового шлама.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 5180-84 Грунты. Методы лабораторного определения физических характеристик;

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия;

ГОСТ 22733-2002 Грунты. Метод лабораторного определения максимальной плотности;

ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия;

ГОСТ 25100-2011 Грунты. Классификация;

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия;

ГОСТ 28514-90 Строительная геотехника. Определение плотности грунтов методом замещения объема;

СП 34.13330.2012 Свод правил. Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85;

СП 78.13330.2012 Свод правил. Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85;

СП 131.13330.2012 Свод правил. Строительная климатология. Актуализированная редакция СНиП 23-01-99;

ОДН 218.1.052-2002 Оценка прочности нежестких дорожных одежд.

3 Термины и определения

В настоящем ОДМ применены следующие термины с соответствующими определениями:

3.1 натуральный белитовый шлам: Побочный продукт, получаемый при производстве глинозёма спекательным способом из нефелиновых и бокситовых руд. В зависимости от вида перерабатываемой руды натуральный белитовый шлам подразделяется на: нефелиновый и бокситовый.

3.2 натуральный белитовый шлам текущего производства: Дискретный, пескообразный материал, пролежавший в шламоотвале не более одного года.

3.3 натуральный лежалый белитовый шлам: Монолитный материал, пролежавший в отвале более одного года, использование которого возможно только после его рыхления и последущего дробления. Лежалый шлам может образовываться и при заготовке натурального белитового шлама текущего производства на притрассовых складах.

3.4 активность натурального белитового шлама: Способность шлама после его уплотнения образовывать самоупрочняющийся во влажных условиях монолитный материал.

3.5 монолитные материалы: Материалы, которые имеют структурные связи между частицами, работают на растяжение и разрушаются с разделением на части.

3.6 агрегаты: Образования разных размеров в результате цементации зерен шлама.

3.7 несвязанные (дискретные) материалы: Материалы, которые не имеют структурных связей между частицами, не работают на растяжение и при действии нагрузки разрушаются по схеме необратимого сдвига.

3.8 самоупрочнение: Самопроизвольное увеличение прочности структурных связей в монолитном материале в процессе его эксплуатации.

3.9 дорога автомобильная: Комплекс инженерных сооружений, обеспечивающий экономичные, безопасные и комфортные условия для круглогодичного, бесперебойного движения автотранспортных средств с установленными скоростями, нагрузками, интенсивностью и габаритами в течение заданного периода эксплуатации. При этом экологическая нагрузка на окружающую среду должна не только сохраняться в пределах существующих нормативов, но и снижаться за счёт использования побочных продуктов различных производств, в процессе сооружения и эксплуатации данного комплекса. Комплекс включает: земляное полотно; дорожную одежду; обстановку и обустройство дороги; сооружения, устраиваемые при пересечении дорогами различных препятствий; защитные и экологические сооружения. В состав комплекса также входят участки земель, предоставленные для размещения этого комплекса и воздушное пространство над ним в пределах установленного габарита.

3.10 земляное полотно: Геотехническое сооружение, служащее основанием для размещения дорожной одежды, сооружений по обустройству дороги и защитных сооружений и обеспечивающие условия для выполнения ими своих функций в течение всего периода эксплуатации дороги при круглогодичном, бесперебойном, безопасном и комфортном движении автотранспортных средств, с заданными габаритами и скоростями. При этом экологическая нагрузка на окружающую среду должна не только сохраняться в пределах существующих нормативов, но и снижаться за счёт использования побочных продуктов различных производств, при возведении и эксплуатации земляного полотна. Земляное полотно включает: сооружения, обеспечивающие его устойчивость; устойчивость склонов, на которых оно располагается; а также сооружения поверхностного водоотвода (лотки, кюветы, канавы).

3.11 рабочий слой земляного полотна: Верхняя часть земляного полотна, расположенная в пределах проезжей части дороги от низа дорожной одежды до 2/3 глубины промерзания, но не менее 1,5 м от поверхности проезжей части.

3.12 обочина: Боковая полоса земляного полотна с каждой его стороны между его бровкой и кромкой проезжей части, предназначенная для обеспечения устойчивости земляного полотна, предохранения краев дорожной одежды от разрушения, вынужденной остановки автомобиля в случае его неисправности, размещения остановочных полос, барьерных ограждений, средств сигнализации и других средств, обеспечивающих безопасность движения, а также для использования при чрезвычайных ситуациях. Обочины могут быть необработанные (грунтовые) и укрепленные асфальто- и цементобетоном, местными материалами (щебнем, гравием, шлаком) или засевом трав. Ширина обочин нормируется в зависимости от категории дороги.

3.13 дорожная одежда: Инженерное сооружение, расположенное на земляном полотне в пределах проезжей части дороги, состоящее из основания и покрытия, и предназначенное для обеспечения круглогодичного, бесперебойного, безопасного и комфортного движении автотранспортных средств, с заданными габаритами, нагрузками, интенсивностью и скоростями. При устройстве дорожной одежды экологическая нагрузка на окружающую среду должна не только сохраняться в пределах существующих нормативов, но и снижаться за счёт использования побочных продуктов различных производств.

3.14 дорожная одежда нежёсткая: Одежда, в которой используются материалы с расчётными значениями модулей упругости ниже 12000 МПа.

3.15 срок службы дорожной одежды: Календарная продолжительность эксплуатации дорожной одежды от момента сдачи её в эксплуатацию после завершения строительства или после её капитального ремонта до момента, когда хотя бы один из её эксплуатационных показателей становиться ниже установленных нормами пределов.

3.16 дорожная конструкция: Инженерное сооружение, включающее рабочий слой земляного полотна и дорожную одежду.

3.17 несущая способность: Свойство дорожной конструкции и её слоёв (основания дорожной одежды и рабочего слоя земляного полотна) сопротивляться воздействию нагрузок от транспортных средств, характеризующие их прочность.

3.18 основание дорожной одежды: Элемент одежды, расположенный непосредственно на рабочем слое земляного полотна в пределах проезжей части дороги и предназначенный для восприятия и перераспределения на подстилающий грунт давления от автотранспорта и собственного веса дорожной одежды до уровня не вызывающего в грунте предельных напряжений, для чего основание должно обладать хорошей распределяющей способностью. При наличии в рабочем слое земляного полотна пучинистых грунтов основание должно предохранять их от морозного пучения в течение всего срока службы одежды. Слой основания, выполняющий функцию предохранения подстилающих грунтов от возникновения в них предельных напряжений, называется несущим слоем основания. Слой, выполняющий функцию предохранения пучинистых грунтов от морозного пучения, называется морозозащитным или теплоизоляционным слоем основания, в зависимости от величины коэффициента теплопроводности ( ) материала слоя (при

) материала слоя (при  (в мёрзлом состоянии) <0.6 Вт/(мК) - теплоизоляционный слой, при других значениях - морозозащитный). При устройстве основания экологическая нагрузка на окружающую среду должна не только сохраняться в пределах существующих нормативов, но и снижаться, за счёт использования побочных продуктов различных производств, при устройстве основания дорожной одежды.

(в мёрзлом состоянии) <0.6 Вт/(мК) - теплоизоляционный слой, при других значениях - морозозащитный). При устройстве основания экологическая нагрузка на окружающую среду должна не только сохраняться в пределах существующих нормативов, но и снижаться, за счёт использования побочных продуктов различных производств, при устройстве основания дорожной одежды.

3.19 пучинистый грунт: Грунт, который во влажном состоянии при замораживании увеличивается в объеме вследствие образования кристаллов льда и имеет относительную деформацию морозного пучения

, где

, где  - высота образца мерзлого грунта, см;

- высота образца мерзлого грунта, см;  - начальная высота образца талого грунта до замерзания, см.

- начальная высота образца талого грунта до замерзания, см.

3.20 пучение морозное: Процесс деформации вследствие увеличения объема грунта при промерзании, зависящий от свойств грунта, режима промерзания и условий увлажнения.

3.21 морозоустойчивость дорожной конструкции и отдельных её слоёв: Способность ограничивать морозное пучение до допустимых пределов.

3.22 покрытие дорожной одежды: Расположенное на её основании и предназначено для предохранения основания от непосредственного воздействия колёс автотранспортных средств и от увлажнения атмосферными осадками, чтобы основание могло выполнять свои функции в полном объёме в течение всего срока службы одежды. Кроме того, покрытие, как элемент дорожной одежды, должно способствовать выполнению функций, возлагаемых на одежду, в части круглогодичного, бесперебойного, безопасного и комфортного движение автотранспортных средств, с заданными скоростями. Для этого покрытие весь период его срока службы должно быть ровным и обеспечивать надёжное сцепление с колесом автотранспортного средства, в любую погоду. Для сохранения продольной и поперечной ровности покрытие должно быть в течение всего срока службы независимо от погодно-климатических факторов сдвигоустойчивым, а для сохранения водонепроницаемости ещё и трещиностойким.

3.23 сдвигоустойчивость: Свойство монолитного покрытия или других конструктивных слоёв дорожной одежды противостоять сдвиговым нагрузкам, возникающих под воздействием транспортных средств.

3.24 трещиностойкость: Свойство монолитного покрытия или других конструктивных слоев дорожной одежды противостоять образованию трещин, возникающих под воздействием природно-климатических факторов и транспортных средств.

3.25 уплотняемость: Способность материалов увеличивать свою плотность под действием уплотняющей нагрузки.

3.26 срок службы покрытия дорожной одежды: Календарная продолжительность эксплуатации покрытия от момента сдачи его в эксплуатацию после завершения строительства или ремонта до момента, когда покрытие перестаёт выполнять хотя бы одну функцию на неё возложенную.

3.27 проезжая часть: Элемент дороги, предназначенный для движения автотранспортных средств. В зависимости от интенсивности движения проезжая часть может быть одно-, двух-, трех- и многополосной. Ширина проезжей части измеряется между кромками покрытия, зависит от категории дороги и числа полос движения.

3.28 кромка проезжей части: Линия, отделяющая проезжую часть от обочины или разделительной полосы.

3.29 полоса движения: Продольная полоса проезжей части, по которой происходит движение автомобильного транспорта в один ряд. Ширину полосы движения рассчитывают по ширине расчетного автомобиля с учетом зазоров безопасности. Ширина полосы движения нормируется в зависимости от категории дороги.

3.30 интенсивность движения: Количество автомобилей проходящих через определённое сечение дороги в единицу времени (за сутки, авт./сутки и или за один час авт./час).

4 Общие положения

4.1 Натуральный белитовый шлам и материалы им обработанные могут применяться во всех дорожно-климатических зонах при любых типах местности по условиям увлажнения на автомобильных дорогах всех категорий для устройства несущих, морозозащитных и других технологических слоёв дорожных конструкций, используемых в качестве слоёв основания дорожной одежды и земляного полотна или для устройства переходного покрытия, согласно СП 34.13330.2012, а также для устройства укреплённых обочин.

4.2 Конструирование, расчёт и строительство дорожных одежд со слоями из натурального белитового шлама и материалов, им обработанных необходимо выполнять в соответствии с СП 34.13330.2012, ОДН 218.046-01, «Проектирование нежёстких дорожных одежд» и «Методических рекомендаций по проектированию жёстких дорожных одежд», СП 78.13330.2012 «Автомобильные дороги», а также положениями настоящих рекомендаций.

5 Проектирование монолитных оснований и покрытий

5.1 Требования к материалам

5.1.1 Натуральный белитовый шлам содержит от 30 до 85% белита (минерального вяжущего вещества) и подразделяется в зависимости:

- от вида исходного сырья: на нефелиновый и бокситовый;

- от активности: на высокоактивный, активный и слабоактивный;

- от сроков хранения в отвале или на складе: на шлам текущего производства, со сроком хранения не более одного года и шлам лежалый, сроком хранения свыше одного года.

5.1.2 Натуральный белитовый шлам текущего производства представляет собой пескообразный продукт с модулем крупности от 1 до 2.2, влажностью от 15 до 30%, плотностью от 2,7 до 3  , объёмной насыпной массой от 900 до 1200

, объёмной насыпной массой от 900 до 1200  . При заготовке натурального белитового шлама в процессе его складирования в нём могут образовываться агрегаты в результате уплотнения шлама дорожно-строительной техникой и последующего длительного (до одного года) его хранения.

. При заготовке натурального белитового шлама в процессе его складирования в нём могут образовываться агрегаты в результате уплотнения шлама дорожно-строительной техникой и последующего длительного (до одного года) его хранения.

Шлам текущего производства при его использовании в качестве материала для устройства несущих, морозозащитных и технологических слоёв дорожных конструкций, в качестве слоёв основания дорожной одежды и земляного полотна или для устройства переходного покрытия может содержать агрегаты размером до 120 мм. В случае использования натурального шлама текущего производства в качестве вяжущего, размер таких агрегатов в шламе не должен превышать 20 мм. Во всех случаях содержание агрегатов в шламе текущего производства должно быть не более 25% по массе.

5.1.3 Натуральный лежалый белитовый шлам представляет собой монолитный материал с прочностью при сжатии до 6 МПа. Он содержит то же количество белита, имеет те же показатели влажности и плотности, что и натуральный белитовый шлам текущего производства. Натуральный лежалый белитовый шлам следует применять после его рыхления и последующего дробления до размера агрегатов не более 120 мм, в случае использования шлама в качестве материала для устройства несущих, морозозащитных и технологических слоёв основания дорожной одежды и земляного полотна или для устройства переходного покрытия. При использовании натурального лежалого белитового шлама в качестве самостоятельного вяжущего, при устройстве дорожных оснований и переходных покрытий из каменных материалов и грунтов, обработанных натуральным белитовым шламом, размер агрегатов шлама не должен превышать 20 мм.

5.1.4 Натуральный белитовый шлам в зависимости от активности должен отвечать требованиям таблицы 1.

Таблица 1 - Классификация белитового шлама по активности

| Показатель активности шлама | Предел прочности образцов при сжатии, МПа, после 90 суток нормального твердения |

|---|---|

| Высокоактивный (ВА) | Свыше 5,0 МПа |

| Активный (А) | От 2,5 до 5,0 МПа |

| Слабоактивный (СА) | Менее 2,5 МПа |

Примечание - При определении активности образцы следует готовить из шлама оптимальной влажности и формовать под нагрузкой 15 Мпа, при изготовлении образцов из натурального шлама (текущего производства и дроблёного лежалого) необходимо использовать фракцию от 0 до 5 мм.

5.1.5 Натуральный белитовый шлам можно перевозить всеми видами транспорта, предназначенными для перевозки грузов навалом. Его допускается хранить на открытых площадках в буртах высотой до 2-х метров или ямах глубиной до 2-х метров с выполнением мероприятий, предотвращающих загрязнение шлама.

Натуральный белитовый шлам при естественной влажности не пылит. При влажности от 4% до 15% становиться слабопылящим. При этом попадание натурального белитового шлама на почву не угрожает ей загрязнением потенциально опасными элементами и их соединениями.

5.1.6 Для устройства дорожных оснований и переходных покрытий из каменных материалов и грунтов, обработанных натуральным белитовым шламом, следует применять щебёночные, гравийные и песчаные материалы, отвечающие требованиям ГОСТ 23558-94, а также все виды и разновидности крупнообломочных, песчаных и пылеватых грунтов, в соответствии с классификацией, установленной ГОСТ 25100-11, за исключением глин.

5.1.7 Для устройства щебёночных (гравийных) оснований и покрытий, обработанных натуральным белитовым шламом не на полную глубину способом перемешивания или пропитки (вдавливания), следует применять каменные материалы, отвечающие требованиям ГОСТ 25607-2009. При этом морозостойкость щебня и гравия должна отвечать требованиям таблицы 2.

Таблица 2 - Требуемая марка щебня (гравия) по морозостойкости

Среднемесячная температура наиболее холодного месяца,

|

Марка щебня (гравия) по морозостойкости, не менее для | |

|---|---|---|

| основания | покрытия | |

| от минус 15 до минус 30 | 25 | 50 |

| от минус 5 до минус 15 | 15 | 25 |

| от 0 до минус 5 | - | 15 |

Примечание - Климатические условия района эксплуатации дорожной одежды необходимо устанавливать по СП 131.13330.2012.

5.1.8 Каменные материалы и грунты, обработанные натуральным белитовым шламом, используемые для устройства оснований и покрытий во всех климатических зонах на дорогах всех категорий, по показателям физико-механических свойств образцов после 90 суток нормального твердения должны отвечать требованиям ГОСТ 23558-94.

5.1.9 Морозостойкость натурального белитового шлама и обработанных им каменных материалов и грунтов не нормируется.

5.1.10 Натуральный белитовый шлам не токсичен, пожаробезопасен и взрывобезопасен. Удельная эффективная активность естественных радионуклидов  в шламе не превышает 370 Бк/кг и должна подтверждаться исследованиями в соответствующих центрах радиационной гигиены в установленном порядке.

в шламе не превышает 370 Бк/кг и должна подтверждаться исследованиями в соответствующих центрах радиационной гигиены в установленном порядке.

5.2 Требования к конструкциям дорожных одежд

5.2.1 При конструировании дорожных одежд, устраиваемых с применением натурального белитового шлама, необходимо учитывать и максимально использовать следующие его специфические свойства:

- способность к омоноличиванию после уплотнения и набору высокой прочности;

- малую теплопроводность;

- подверженность истиранию и пылению при непосредственном воздействии колёс автомобилей.

5.2.2 Покрытия переходного типа, устраиваемые с применением натурального белитового шлама, следует проектировать серповидного профиля с защитным слоем (слом износа) в виде поверхностной обработки.

5.2.3 С целью уменьшения притока воды в земляное полотно верхнюю часть основания, устраиваемого с применением натурального белитового шлама, следует укладывать на всю ширину земляного полотна. При этом толщина слоя на обочине должна быть не менее 10 см, а поверх слоя следует устраивать защитный слой из отходов камнедробления и местных материалов либо растительного грунта с последующим засевом трав.

5.2.4 При проектировании мероприятий по осушению дорожных конструкций необходимо учитывать, что применение натурального белитового шлама в дорожной одежде позволяет уменьшить расчётный приток воды в дорожную конструкцию во II и III климатических зонах на 40%, а при укладке на обочину натурального белитового шлама или материалов им обработанных либо при устройстве других водонепроницаемых обочин ещё на 20% при 1-ом типе местности, на 15% при 2-ом типе, и на 12% при 3-ем типе местности по условиям увлажнения.

5.2.5 При расчёте дорожных конструкций на морозоустойчивость величину коэффициента теплопроводности ( ) следует принимать:

) следует принимать:

- для бокситового шлама равным 0,65  в мёрзлом состоянии и 0,55

в мёрзлом состоянии и 0,55  в талом;

в талом;

- для нефелинового шлама 0,60  в мёрзлом и 0,50

в мёрзлом и 0,50  в талом состоянии.

в талом состоянии.

5.2.6 Толщина слоёв дорожных одежд из натурального белитового шлама должна быть не менее 15 см. Для покрытий серповидного профиля это ограничение распространяется на толщину покрытия в пределах проезжей части.

5.2.7 При проектировании щебёночных (гравийных) оснований и покрытий, обработанных натуральным белитовым шламом не на полную глубину, толщину обработанной части следует принимать:

- при обработке способом перемешивания не более 15 см;

- при обработке способом пропитки (вдавливания) с использованием кулачкового катка - не более 18 см, а при использовании катка на пневмошинах или виброкатка - не более 7 см.

При этом толщина обработанной части гравийных оснований и покрытий должна быть не менее 0,5 общей толщины слоя.

5.2.8 Для предотвращения появления «копирующих» трещин на асфальтобетонных покрытиях, укладываемых на основания из натурального белитового активного и высокоактивного шлама, каменных материалов и песков, обработанных белитовым шламом марок от 60 до 100, необходимо устраивать между покрытием и основанием «трещинопрерывающую» прослойку толщиной от 4 до 6 см из щебня фракции от 20 до 40 мм, которая на половину втапливается в слой натурального шлама. Такая же прослойка, но уже как технологический слой, устраивается на слое из шлама, имеющим модуль крупности менее 2-х.

5.2.9 Рекомендуемые конструкции дорожных одежд для дорог различных категорий приведены на рисунке 1.

А Б

+-----------+

¦ 1, 2 ¦

+-----------¦ +-----------+

¦ ¦ ¦ ¦ ¦

¦ 4 ¦ 5 ¦ ¦ 2, 3 ¦

¦ ¦ ¦ +-----------¦

+-----------¦ ¦ 5 ¦ 6 ¦ 7 ¦

¦ 6, 7 ¦ ¦ ¦ ¦ ¦

¦ ¦ ¦ ¦ ¦ ¦

¦ ¦ ¦ ¦ ¦ ¦

+-----------+ +-----------+

Рисунок 1 - Рекомендуемых конструкций дорожных одежд

А - для дорог I, II и III категорий; Б - для дорог III, IV и V категорий; 1 - цементный бетон; 2 - щебёночно-мастичный асфальтобетон; 3 - шероховатая поверхностная обработка; 4 - натуральный высокоактивный или активный белитовый шлам с втопленным щебнем; 5 - укреплённые натуральным белитовым шламом, щебёночно-гравийно-песчаные смеси, соответствующие маркам 20, 40, 60, 75, 100; 6 - натуральный слабоактивный белитовый шлам с втопленным щебнем, 7 - укреплённые натуральным белитовым шламом пески гравелистые, крупные, средние, мелкие и пылеватые, соответствующие маркам 20 и 40, а также глинистые грунты, обработанные натуральным белитовым шламом.

Все предложенные конструкции обладают:

- повышенным сроком службы; в связи с тем, что натуральный белитовый шлам обеспечивает непрерывное повышение жёсткости основания за счёт непрерывного увеличения прочности слоёв, устраиваемых с применением шлама;

- сдвигоустойчивостью, поскольку все слои основания из натурального белитового шлама и материалов им обработанных являются монолитными с высокой жёсткостью не снижающейся при высоких летних температурах, а покрытия либо монолитные (ЦБП), либо небольшой толщины и обладающие повышенной сдвигоустойчивостью (ЩМА), за счёт повышенного содержания дробленых зёрен и содержания армирующих волокон;

- повышенной морозоустойчивостью в связи с тем, что слои из натурального белитового шлама при оптимальной влажности в мёрзлом состоянии имеют коэффициент теплопроводности почти в три раза ниже, чем традиционные морозозащитные слои из песка или каменного материала;

- повышенной трещиноустойчивостью за счёт устройства поверх монолитных слоёв из натурального белитового шлама трещинопрерывающих прослоек из щебня, частично втопленного в слой шлама и устройства трещиноустойчивых покрытий в виде ЩМА;

- повышенной экологичностью дорожных одежд за счёт сокращения потребления природных каменных материалов, а, следовательно, уменьшения нагрузки на окружающую среду, происходящей в результате нарушения экосистемы при разработке песчаных и каменных карьеров, путём использования побочных продуктов производства (белитовых шламов).

5.2.10 С целью повышения надёжности дорожных конструкций, при расчёте нежёстких дорожных одежд слой из ЩМА, как и слой из шероховатой поверхностной обработки в расчёте на прочность не учитываются.

5.2.11 Расчёт нежёстких дорожных одежд производится в соответствии с ОДН 218.046-01 и жестких дорожных одежд в соответствии с «Методическими рекомендациями по проектированию жёстких дорожных одежд». Особенность этих расчётов состоит в том, что при их выполнении учитывается продолжающееся, в процессе эксплуатации дороги, самоупрочнение слоёв дорожной одежды, устраиваемых с применением натурального белитового шлама. При этом расчет можно производить по двум вариантам, при расчёте:

- срока службы дорожной одежды с сохранением проектной толщины самоупрочняющегося слоя (вариант 1);

- толщины самоупрочняющегося слоя с сохранением проектного срока службы (вариант 2).

5.2.12 При расчёте по варианту 1 эффект от применения натурального белитового шлама будет складываться, в основном, за счёт снижения эксплуатационных затрат в результате увеличения срока службы дорожной конструкции в следствие её упрочнения в процессе эксплуатации дороги.

5.2.13 При расчёте по варианту 2 эффект от применения натурального белитового шлама будет складываться, в основном, от снижения строительных затрат, достигаемого в результате уменьшения проектной толщины слоя, за счёт использования увеличенных на коэффициент самоупрочнения расчётных характеристик, представленных в разделе 5.3.

5.2.14 При расчёте нежёсткой дорожной одежды по варианту 1 прогнозируемый срок службы дорожной конструкции рассчитывается в такой последовательности:

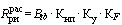

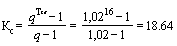

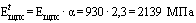

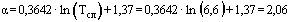

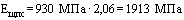

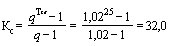

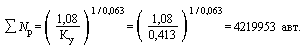

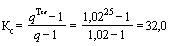

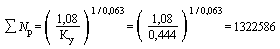

1. По формуле 3.8 ОДН 218.046-01 рассчитывается коэффициент суммирования ( ) для проектного срока службы конструкции (

) для проектного срока службы конструкции ( ) и проектного показателя изменения интенсивности движения (q):

) и проектного показателя изменения интенсивности движения (q):

(1)

(1)

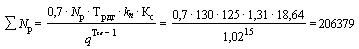

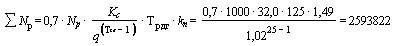

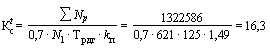

2. По формуле 3.7 по приведенной интенсивности движения на последний год службы ( ) рассчитывается суммарное расчётное число приложения приведенной расчётной нагрузки (

) рассчитывается суммарное расчётное число приложения приведенной расчётной нагрузки ( ) за срок службы конструкции

) за срок службы конструкции

, (2)

, (2)

где  - расчётное число расчётных дней в году, соответствующих определённому состоянию деформируемости конструкции (определяемое в соответствии с приложением 6 ОДН 218.046-01;

- расчётное число расчётных дней в году, соответствующих определённому состоянию деформируемости конструкции (определяемое в соответствии с приложением 6 ОДН 218.046-01;

- коэффициент, учитывающий вероятность отклонения суммарного движения от среднего ожидаемого (назначается по таблице 3.3 ОДН 218.046-01).

- коэффициент, учитывающий вероятность отклонения суммарного движения от среднего ожидаемого (назначается по таблице 3.3 ОДН 218.046-01).

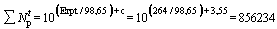

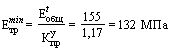

3. По формуле 3.10 ОДН 218.046-01 для заданных условий рассчитывается минимальный требуемый общий модуль конструкции:

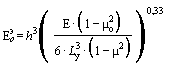

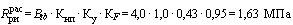

, (3)

, (3)

где с - эмпирический параметр, принимаемый равным для расчётной нагрузки на ось 100 kH - 3,55; 110 kH - 3,25; 130 kH - 3,05.

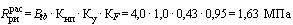

4. С учётом требований п. 5.2.11 настоящих «Рекомендаций» рассчитывается общий модуль упругости на поверхности основания:

, (4)

, (4)

Где  - требуемый коэффициент запаса прочности дорожной одежды, назначаемый по таблице 3.1, ОДН 218.046-01.

- требуемый коэффициент запаса прочности дорожной одежды, назначаемый по таблице 3.1, ОДН 218.046-01.

5. Используя значения  , и проектное значение модуля упругости рабочего слоя земляного полотна (

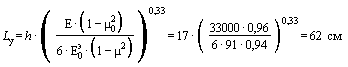

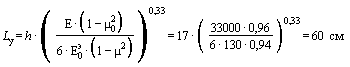

, и проектное значение модуля упругости рабочего слоя земляного полотна ( ) по рисунку 3.1, ОДН 218.046-01 и расчётное значение модуля упругости основания (

) по рисунку 3.1, ОДН 218.046-01 и расчётное значение модуля упругости основания ( ), приведенное в разделе 5.3 таблица 3, рассчитывается требуемая его толщина (

), приведенное в разделе 5.3 таблица 3, рассчитывается требуемая его толщина ( ).

).

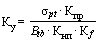

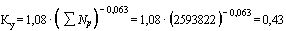

6. Рассчитывается прогнозируемый модуль упругости материала основания ( )

)

, (5)

, (5)

где  - коэффициенты самоупрочнения.

- коэффициенты самоупрочнения.

7. Используя значение прогнозируемого модуля упругости материала основания ( ), значение проектного модуля упругости рабочего слоя земляного полотна (

), значение проектного модуля упругости рабочего слоя земляного полотна ( ) и проектную толщину слоя (

) и проектную толщину слоя ( ), по рисунку 3.1, ОДН 218.046-01 определяется прогнозируемый, после его самоупрочнения, общий модуль упругости дорожной конструкции

), по рисунку 3.1, ОДН 218.046-01 определяется прогнозируемый, после его самоупрочнения, общий модуль упругости дорожной конструкции  .

.

8. Для полученного значения  рассчитывается минимальный требуемый модуль упругости:

рассчитывается минимальный требуемый модуль упругости:

(6)

(6)

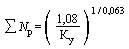

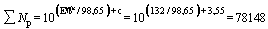

9. Для полученного значения  , используя формулу 3.10, ОДН 218.046-01 рассчитывается прогнозируемое суммарное расчётное число приложения приведенной расчётной нагрузки (

, используя формулу 3.10, ОДН 218.046-01 рассчитывается прогнозируемое суммарное расчётное число приложения приведенной расчётной нагрузки ( ) за прогнозируемый срок службы конструкции (

) за прогнозируемый срок службы конструкции ( ):

):

(7)

(7)

10. Исходя из зависимости  рассчитывается приведенная интенсивность движения в первый год службы конструкции (

рассчитывается приведенная интенсивность движения в первый год службы конструкции ( ) по полученной формуле

) по полученной формуле

(8)

(8)

11. Используя формулу 3.7 ОДН 218.046-01 и зависимость  рассчитывается прогнозируемый коэффициент суммирования (

рассчитывается прогнозируемый коэффициент суммирования ( ) для прогнозируемого срока службы конструкции (

) для прогнозируемого срока службы конструкции ( ) и проектного показателя изменения интенсивности движения (q):

) и проектного показателя изменения интенсивности движения (q):

(9)

(9)

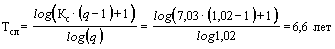

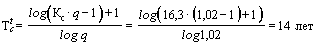

12. Используя формулу 3.8 ОДН 218.046-01 рассчитывается прогнозируемый срок службы дорожной конструкции:

(10)

(10)

Полученный срок службы рассчитанной конструкции со шламом используется при технико-экономическом обосновании данного варианта.

5.2.15 При расчёте нежёсткой дорожной одежды по варианту 2 требуемая толщина слоя основания ( ) рассчитывается в следующей последовательности:

) рассчитывается в следующей последовательности:

1. Рассчитывается прогнозируемый модуль упругости несущего слоя основания ( ) по формуле (5), используя расчётное значение (

) по формуле (5), используя расчётное значение ( ) и коэффициенты самоупрочнения (

) и коэффициенты самоупрочнения ( ), приведенные в разделе 5.3.

), приведенные в разделе 5.3.

2. Принимая данное значение за расчётную величину слоя и используя проектные значения  , а также величину модуля упругости рабочего слоя земляного полотна

, а также величину модуля упругости рабочего слоя земляного полотна  , по рисунку 3.1 ОДН 218.046-01 рассчитывается требуемая толщина

, по рисунку 3.1 ОДН 218.046-01 рассчитывается требуемая толщина  .

.

3. Учитывая, что принятая в расчёте конструкции прогнозируемая величина модуля упругости слоя основания будет достигнута только через несколько лет после начала эксплуатации конструкции, рассчитанная толщина несущего слоя ( ) проверяется на способность конструкции с такой толщиной слоя пропускать проектное число расчётных автомобилей (

) проверяется на способность конструкции с такой толщиной слоя пропускать проектное число расчётных автомобилей ( ) за проектный срок службы (

) за проектный срок службы ( ).

).

4. Проверка начинается с расчёта общего модуля упругости ( ) для условий:

) для условий:  ,

,  и

и  .

.

5. Рассчитывается минимальный требуемый модуль упругости конструкции по формуле 6.

6. Для полученного значения  по формуле 7 настоящих рекомендаций рассчитывается возможное суммарное расчётное число приложения приведенной расчётной нагрузки (

по формуле 7 настоящих рекомендаций рассчитывается возможное суммарное расчётное число приложения приведенной расчётной нагрузки ( ).

).

7. По полученному значению  и с учётом проектного количества автомобилей в первый год эксплуатации (

и с учётом проектного количества автомобилей в первый год эксплуатации ( ) по формуле 9 рассчитывается коэффициент суммирования (

) по формуле 9 рассчитывается коэффициент суммирования ( ).

).

8. Используя формулу 10 настоящих рекомендаций рассчитывается возможный срок службы дорожной конструкции.

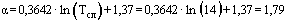

9. Исходя из полученной величины срока службы, рассчитывается коэффициент самоупрочнения и модуля упругости несущего слоя, обработанного шламом после эксплуатации в течение  по следующей формуле

по следующей формуле

(11)

(11)

10. По формуле 5 рассчитывается модуль упругости слоя из ЩПС, обработанной шламом после самоупрочнения в течение  .

.

11. Принимая  за расчётную величину слоя по рисунку 3.1 ОДН 218.046-01 рассчитывается общий модуль упругости конструкции

за расчётную величину слоя по рисунку 3.1 ОДН 218.046-01 рассчитывается общий модуль упругости конструкции  для

для  и проектной величины модуля упругости рабочего слоя земляного полотна

и проектной величины модуля упругости рабочего слоя земляного полотна  .

.

12. Если  , то

, то  сохраняется как проектная величина. Если

сохраняется как проектная величина. Если  , то значение

, то значение  увеличивается до значения пока не будет достигнуто равенство

увеличивается до значения пока не будет достигнуто равенство  .

.

Рассчитанная величина  используется при технико-экономическом обосновании вариантов дорожной одежды.

используется при технико-экономическом обосновании вариантов дорожной одежды.

5.2.16 При расчёте жёсткой дорожной одежды по варианту 1 прогнозируемый срок службы дорожной конструкции рассчитывается в такой последовательности:

1. По формуле 1 настоящих рекомендаций рассчитывается коэффициент суммирования  для проектного срока службы конструкции (

для проектного срока службы конструкции ( ) и проектного показателя изменения интенсивности движения (q).

) и проектного показателя изменения интенсивности движения (q).

2. По формуле 2 настоящих рекомендаций для заданных условий строительства и проектном значение приведенной интенсивности движения на последний срок службы ( ) рассчитывается суммарное число приложения приведенной расчётной нагрузки (

) рассчитывается суммарное число приложения приведенной расчётной нагрузки ( ) за срок службы конструкции.

) за срок службы конструкции.

3. По формуле 3.8 [1] рассчитывается коэффициент усталости бетона при рассчитанной величине приложения приведенной расчётной нагрузки

(12)

(12)

4. По формуле 3.7 [1] определяется расчетное сопротивление бетона на растяжение при изгибе

, (13)

, (13)

где  - класс бетона на растяжение при изгибе;

- класс бетона на растяжение при изгибе;

-коэффициент набора прочности бетона;

-коэффициент набора прочности бетона;

- коэффициент усталости бетона при повторном нагружении;

- коэффициент усталости бетона при повторном нагружении;

- коэффициент учитывающий воздействие попеременного замораживания и оттаивания.

- коэффициент учитывающий воздействие попеременного замораживания и оттаивания.

5. Для проектного коэффициента прочности ( ) рассчитывается допустимая величина напряжения при изгибе в плите покрытия:

) рассчитывается допустимая величина напряжения при изгибе в плите покрытия:

(14)

(14)

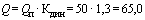

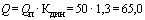

6. По формуле П.2.3 [1] рассчитывается номинальная динамическая нагрузка

(15)

(15)

где  - проектная расчетная нагрузка;

- проектная расчетная нагрузка;

- динамический коэффициент.

- динамический коэффициент.

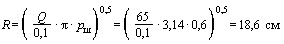

7. По формуле 3.10 [1] рассчитывается радиус отпечатка колеса

(16)

(16)

где  - давление в шинах.

- давление в шинах.

8. По формуле 3.9 [1] рассчитывается  для различных значений h и

для различных значений h и  при рассчитанном радиусе отпечатка и проектном значении коэффициента, учитывающего влияние температурного коробления плиты покрытия (

при рассчитанном радиусе отпечатка и проектном значении коэффициента, учитывающего влияние температурного коробления плиты покрытия ( ). Результаты расчётов оформляются в виде таблицы.

). Результаты расчётов оформляются в виде таблицы.

9. Назначается материал для основания дорожной одежды и по таблице 4 настоящих рекомендаций определяется его модуль упругости ( ) и коэффициент самоупрочнения (

) и коэффициент самоупрочнения ( ).

).

10. По формуле 5 настоящих рекомендаций рассчитывается прогнозируемый модуль упругости основания ( ).

).

11. При полученном значении  , проектном значении модуля упругости грунта рабочего слоя земляного полотна

, проектном значении модуля упругости грунта рабочего слоя земляного полотна  и минимально допустимой толщине основания

и минимально допустимой толщине основания  = 15 см по формуле 3.12 [1] рассчитывается

= 15 см по формуле 3.12 [1] рассчитывается  .

.

12. При полученном значении  по формуле 3.11 [1] рассчитывается упругая характеристика плиты покрытия (

по формуле 3.11 [1] рассчитывается упругая характеристика плиты покрытия ( ) при её толщине (h) равной 16 см.

) при её толщине (h) равной 16 см.

13. Используя полученное значение  по таблице, составленной по результатам расчётов, выполненных в п. 8 настоящих рекомендаций, определяется минимальная толщина плиты, при которой напряжение при изгибе в плите покрытия будет соответствовать допустимому его значению, рассчитанному в п. 5.

по таблице, составленной по результатам расчётов, выполненных в п. 8 настоящих рекомендаций, определяется минимальная толщина плиты, при которой напряжение при изгибе в плите покрытия будет соответствовать допустимому его значению, рассчитанному в п. 5.

14. Для значений  (по п. 5), проектного значения модуля упругости грунта рабочего слоя земляного полотна (

(по п. 5), проектного значения модуля упругости грунта рабочего слоя земляного полотна ( ), и

), и  (по п. 11), по формуле 3.12 [1] , путём расчета, определяется требуемая толщина основания (

(по п. 11), по формуле 3.12 [1] , путём расчета, определяется требуемая толщина основания ( ).

).

15. По полученному значению  ,

,  и

и  (по п. 10) по формуле 3.12 [1] рассчитывается

(по п. 10) по формуле 3.12 [1] рассчитывается  .

.

16. Для полученного значения  и толщине плиты (по п. 13) по формуле 3.11 [1] рассчитывается

и толщине плиты (по п. 13) по формуле 3.11 [1] рассчитывается  .

.

17. Для полученного значения упругой характеристики плиты покрытия и её толщине (по п. 13) по таблице, составленной по результатам расчётов, выполненных в п. 8 настоящих рекомендаций, определяется величина напряжения при изгибе в плите покрытия ( ).

).

18. По формуле 14 настоящих рекомендаций для проектного коэффициента прочности ( ) определяется расчетное сопротивление бетона на растяжение при изгибе (

) определяется расчетное сопротивление бетона на растяжение при изгибе ( ).

).

19. По формуле 3.14 [1] рассчитывается коэффициент усталости бетона

(17)

(17)

20. Используя формулу 3.8 [1] , рассчитывается суммарное расчетное число приложения приведенной нагрузки

(18)

(18)

21. По формуле 9 настоящих рекомендаций рассчитывается коэффициент суммирования.

22. По формуле 10 настоящих рекомендаций рассчитывается прогнозируемый срок службы конструкции.

Полученный срок службы рассчитанной конструкции со шламом используется при технико-экономическом обосновании данного варианта дорожной конструкции.

5.2.17 При расчёте жёсткой дорожной одежды по варианту 2 требуемая толщина слоя основания ( ) рассчитывается в следующей последовательности:

) рассчитывается в следующей последовательности:

1. По формуле 1 настоящих рекомендаций рассчитывается коэффициент суммирования  .

.

2. По формуле 2 для заданных условий строительства и проектном значение приведенной интенсивности движения на последний срок службы ( ) рассчитывается суммарное число приложения приведенной расчётной нагрузки (

) рассчитывается суммарное число приложения приведенной расчётной нагрузки ( ) за срок службы конструкции.

) за срок службы конструкции.

3. По формуле 12 рассчитывается коэффициент усталости бетона ( ) при рассчитанной величине приложения приведенной расчётной нагрузки (

) при рассчитанной величине приложения приведенной расчётной нагрузки ( ).

).

4. По формуле 13 определяется расчетное сопротивление бетона на растяжение при изгибе ( ).

).

5. По формуле 14 для проектного коэффициента прочности ( ) рассчитывается допустимая величина напряжения при изгибе в плите покрытия (

) рассчитывается допустимая величина напряжения при изгибе в плите покрытия ( ).

).

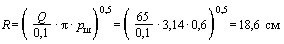

6. По формуле 15 рассчитывается номинальная, динамическая нагрузка (Q).

7. По формуле 16 рассчитывается радиус отпечатка колеса (R).

8. По формуле 3.9 [1] рассчитывается  для различных значений h и

для различных значений h и  при рассчитанном радиусе отпечатка (R) и проектном значении коэффициента учитывающего влияние температурного коробления плиты покрытия (

при рассчитанном радиусе отпечатка (R) и проектном значении коэффициента учитывающего влияние температурного коробления плиты покрытия ( ). Результаты расчётов оформляются в виде таблицы.

). Результаты расчётов оформляются в виде таблицы.

9. Назначается материал для основания дорожной одежды и по таблице 4 настоящих рекомендаций определяется его модуль упругости ( ) и коэффициент самоупрочнения (

) и коэффициент самоупрочнения ( ).

).

10. По формуле 5 для выбранного материала рассчитывается модуль упругости после самоупрочнения материала ( ).

).

11. По таблице (по п. 8 настоящих рекомендаций) для принятой толщины покрытия (h) (по п. 13 первого варианта) и допустимого напряжения на растяжение при изгибе в ней ( ), рассчитанного по п. 5, определяется упругая характеристика плиты покрытия (

), рассчитанного по п. 5, определяется упругая характеристика плиты покрытия ( ).

).

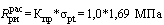

12. Используя формулу 3.11 [1] рассчитывается эквивалентный модуль упругости на поверхности основания

(19)

(19)

13. Принимая рассчитанное значение ( ) за проектное и используя формулу 3.12 [1] путём расчета определяется минимальная толщине слоя основания (

) за проектное и используя формулу 3.12 [1] путём расчета определяется минимальная толщине слоя основания ( ) для значения

) для значения  , полученного в п. 10 и проектного модуля упругости грунта рабочего слоя земляного полотна (

, полученного в п. 10 и проектного модуля упругости грунта рабочего слоя земляного полотна ( ).

).

14. Учитывая, что принятая, в расчёте конструкции прогнозируемая величина модуля упругости слоя основания ( ) будет достигнута только через несколько лет после начала эксплуатации конструкции, поэтому принятая толщина несущего слоя (

) будет достигнута только через несколько лет после начала эксплуатации конструкции, поэтому принятая толщина несущего слоя ( ) проверяется на способность конструкции с пропускать проектное число расчётных автомобилей (

) проверяется на способность конструкции с пропускать проектное число расчётных автомобилей ( ) за проектный срок службы (

) за проектный срок службы ( ). Проверка начинается с определения эквивалентного модуля упругости основания

). Проверка начинается с определения эквивалентного модуля упругости основания  по формуле 3.12 [1] для проектных значений

по формуле 3.12 [1] для проектных значений  (см. п. 9),

(см. п. 9),  и

и  .

.

15. По формуле 3.11 [1] рассчитывается упругая характеристика плиты покрытия ( ).

).

16. По таблице (п. 8) определяется величина допустимого напряжения на растяжение при изгибе в плите покрытия ( ), для рассчитанного значения

), для рассчитанного значения  и проектной толщины покрытия (h).

и проектной толщины покрытия (h).

17. Принимая  и используя формулу 3.7 [1] рассчитывается коэффициент усталости бетона плиты покрытия (

и используя формулу 3.7 [1] рассчитывается коэффициент усталости бетона плиты покрытия ( ).

).

18. По формуле 18 рассчитывается суммарное число приложения приведенной расчётной нагрузки, которое может выдержать дорожная одежда с толщиной основания равной  .

.

19. По формуле 9 рассчитывается прогнозируемый коэффициент суммирования ( ).

).

20. По формуле 10 рассчитывается прогнозируемый срок службы конструкции ( ).

).

21. Исходя из полученной величины срока службы ( ), рассчитывается коэффициент самоупрочнения (

), рассчитывается коэффициент самоупрочнения ( ) модуля упругости слоя основания.

) модуля упругости слоя основания.

22. Используя полученное значение ( ), по формуле 11 рассчитывается модуль упругости слоя основания

), по формуле 11 рассчитывается модуль упругости слоя основания  .

.

23. По формуле 3.12 [1] рассчитывается эквивалентный модуль упругости основания ( ) при

) при  , рассчитанной в п. 13, проектном значении модуля упругости рабочего слоя земляного полотна и полученном значении

, рассчитанной в п. 13, проектном значении модуля упругости рабочего слоя земляного полотна и полученном значении  .

.

Если полученная величина общего модуля упругости конструкции ( ) окажется равной или больше проектного значения (

) окажется равной или больше проектного значения ( ), рассчитанного в п. 12, то толщина основания (

), рассчитанного в п. 12, то толщина основания ( ), определённая в п. 13, принимается за проектную толщину. Если (

), определённая в п. 13, принимается за проектную толщину. Если ( ) окажется меньше (

) окажется меньше ( ), то по формуле 3.12 [1] , путём расчета, рассчитывается новая толщина основания (

), то по формуле 3.12 [1] , путём расчета, рассчитывается новая толщина основания ( ), значение которой будет соответствовать значению

), значение которой будет соответствовать значению  при проектном значении модуля упругости грунта рабочего слоя земляного полотна (

при проектном значении модуля упругости грунта рабочего слоя земляного полотна ( ) и рассчитанном значении (

) и рассчитанном значении ( ).

).

5.3 Расчетные характеристики материалов

5.3.1 Расчётные значения модуля упругости (статического), прочности на растяжение при изгибе и коэффициента самоупрочнения ( ) натурального белитового шлама в зависимости от его активности следует принимать согласно таблицы 3.

) натурального белитового шлама в зависимости от его активности следует принимать согласно таблицы 3.

Таблица 3 - Расчётные характеристики натурального белитового шлама

| Натуральный белитовый шлам | Расчётные характеристики | |

|---|---|---|

| Модуль упругости, МПа |

Коэффициент упрочнения,

|

|

| Высокоактивный (ВА) | 1250 | 2,0 |

| Активный (А) | 870 | 1,7 |

| Слабоактивный (СА) | 450 | 1,4 |

5.3.2 Расчётные значения модуля упругости (статического), предела прочности на растяжение при изгибе и коэффициента самоупрочнения ( ) для материалов, укреплённых натуральным белитовым шламом, следует принимать согласно таблицы 4.

) для материалов, укреплённых натуральным белитовым шламом, следует принимать согласно таблицы 4.

Таблица 4 - Расчётные характеристики материалов укрепленных натуральным высокоактивным белитовым шламом

| Материалы, укреплённые шламом | Расчетные характеристики | Для следующих марок | ||||

|---|---|---|---|---|---|---|

| 20 | 40 | 60 | 75 | 100 | ||

| Щебёночно-гравийно-песчаные смеси (оптимальные) | модуль упругости, МПа | 560 | 750 | 930 | 1080 | 1180 |

| коэффициент самоупрочнения | 2,5 | 2,4 | 2,3 | 2,2 | 2,1 | |

| Щебёночно-гравийно-песчаные смеси (неоптимальные) | модуль упругости, МПа | 430 | 620 | 800 | 970 | 1130 |

| коэффициент самоупрочнения | 2,7 | 2,6 | 2,5 | 2,4 | 2,3 | |

| Пески гравелистые, крупные, средние | модуль упругости, МПа | 370 | 560 | 750 | 910 | 1080 |

| коэффициент самоупрочнения | 2,9 | 2,8 | 2,7 | 2,6 | 2,5 | |

| Пески мелкие и пылеватые | модуль упругости, МПа | 250 | 370 | 560 | 7500 | 930 |

| коэффициент самоупрочнения | 3,0 | 2,9 | 2,8 | 2,7 | 2,6 | |

Примечание - При использовании натурального активного шлама значения модуля упругости и предела прочности на растяжение при изгибе следует уменьшить на 30%, а коэффициент самоупрочнения на 15%.

5.3.3 Расчётные значения модуля упругости материала щебёночного или гравийного основания и покрытия, обработанного не на полную глубину натуральным шламом, следует принимать в зависимости от глубины обработки и вида обрабатываемого каменного материала по таблице 5.

Таблица 5 - Расчётные характеристики материалов оснований и покрытий, обработанных в верхней части

| Толщина обработанной части в долях от общей толщины | Покрытие | |||

|---|---|---|---|---|

| щебёночное | гравийное | |||

| модуль упругости материала обработанного основания (покрытия), МПа | коэффициент упрочнения | модуль упругости материала обработанного основания (покрытия), МПа | коэффициент упрочнения | |

| 0,25 | от 250 до 300 | 1,2 | - | - |

| 0,50 | от 350 до 400 | 1,5 | 280 | 1,3 |

| 0,75 | от 450 до 500 | 1,8 | 350 | 1,1 |

Примечания

1 Значения модуля упругости и коэффициента самоупрочнения даны при использовании высокоактивного шлама. При использования активного шлама модуль упругости следует уменьшить на 30%, а коэффициент упрочнения на 15%.

2 Большие значения модуля упругости следует принимать при обработке щебня карбонатных пород марок 600 и выше, меньшие - щебня прочих пород всех марок и карбонатных пород марок ниже 600.

5.3.4 Расчётные значения модуля упругости глинистых грунтов, обработанных от 25 до 30% высокоактивного белитового шлама, принимают в пределах от 80 до 100 МПа, а прочности на растяжение при изгибе от 0,03 до 0,06 МПа.

При расходе натурального белитового шлама свыше 30 до 35% расчётные значения указанных характеристик принимают соответственно от 110 до 155 МПа, и от 0,07 до 0,13 МПа. При этом большие значения принимают при обработке супесей, меньшие для суглинков. При использовании активного шлама расчётные характеристики уменьшают на 30%.

5.4 Проектирование состава смесей

5.4.1 Проектирование состава натурального белитового шлама, применяемого в качестве материала монолитных слоёв дорожных конструкций, заключается в определении его оптимальной влажности. Оптимальная влажность натурального белитового шлама обычно находится в пределах от 16 до 25% и соответствует максимальному влагосодержанию белитового шлама, уплотнённого под давлением 15 МПа, которое следует определять лабораторным подбором. При этом первоначальное значение влажности шлама надлежит принимать равным 15% (по массе) и затем последовательно увеличивать его на 2, 4 и так далее процентов до выдавливания воды из уплотняемого шлама.

При определении оптимальной влажности шлама на приборе стандартного уплотнения по ГОСТ 22733-2002 необходимо определять плотность натурального белитового шлама и его плотность в сухом состоянии. Полученное значение плотности сухого натурального шлама следует принимать за стандартную плотность и использовать при контроле коэффициента уплотнения шлама на дороге. Ориентировочно, максимальная плотность сухого натурального белитового шлама, находится в пределах от 1700 до 1900  .

.

5.4.2 При проектировании составов смесей каменных материалов и грунтов, обработанных натуральным белитовым шламом, расход шлама и влажность смеси следует ориентировочно принимать по таблице 6.

Таблица 6 - Ориентировочный расход натурального белитового шлама и оптимальная влажность смесей из материалов, обработанных шламом

| Обработанные материалы | Дозировка натурального белитового шлама в % массы сухой смеси по её маркам | Оптимальная влажность смеси, % | ||||

|---|---|---|---|---|---|---|

| 20 | 40 | 60 | 75 | 100 | ||

| Щебёночно-гравийно-песчаные смеси (оптимальные) | от 15 до 20 | от 21 до 25 | от 26 до 30 | от 31 до 35 | от 36 до 40 | от 6 до 9 |

| Щебёночно-гравийно-песчаные смеси (неоптимальные) | от 20 до 25 | от 26 до 30 | от 31 до 35 | от 36 до 40 | от 41 до 45 | от 7 до 10 |

| Пески гравелистые, крупные, средние | от 25 до 30 | от 31 до 35 | от 36 до 40 | от 41 до 45 | - | от 8 до 11 |

| Пески мелкие и пылеватые | от 30 до 35 | от 36 до 40 | от 41 до 45 | - | - | от 11 до 14 |

Примечания

1 Меньшая дозировка для натурального белитового высокоактивного шлама, большая для активного.

2 Меньшие значения влажности даны для меньшей дозировки шлама, большие для большей дозировки.

Приведенные в таблице 6 значения необходимо уточнять при лабораторном подборе составов смесей и определении показателей физико-механических свойств образцов из обработанных материалов, согласно требованиям ГОСТ 23558 - 94.

5.4.3 Расход натурального белитового шлама, необходимый для обработки щебёночных (гравийных) оснований и покрытий в верхней части, следует назначать в зависимости от требуемой толщины обрабатываемой части слоя и уточнять опытным путём при начале производства работ.

Ориентировочно, расход шлама в т на 1  основания или покрытия следует определять по формулам:

основания или покрытия следует определять по формулам:

- при обработке щебня отдельной фракции способом пропитки:

(16)

(16)

- при обработке щебня смеси фракций способом перемешивания

(17)

(17)

где  - максимальная плотность натурального шлама, уплотнённого при оптимальной влажности,

- максимальная плотность натурального шлама, уплотнённого при оптимальной влажности,  ;

;

h - толщина обработанной части слоя, м;

- коэффициент раздвижки зёрен, который следует принимать равным 1,05 при содержании в щебне (гравии) зерен более мелких, чем принятый размер применяемой фракции (смеси фракций) в количестве менее 10% и равным 1,35 при содержании таких зёрен от 10 до 20% по массе.

- коэффициент раздвижки зёрен, который следует принимать равным 1,05 при содержании в щебне (гравии) зерен более мелких, чем принятый размер применяемой фракции (смеси фракций) в количестве менее 10% и равным 1,35 при содержании таких зёрен от 10 до 20% по массе.

6 Строительство монолитных оснований и покрытий

6.1 Основания и покрытия из натурального белитового шлама

6.1.1 Технологический процесс устройства оснований и покрытий из натурального белитового шлама при температуре воздуха не ниже  состоит из следующих операций:

состоит из следующих операций:

- вывозка шлама на подготовленное земляное полотно или слой дорожной одежды;

- распределение шлама по поверхности нижележащего слоя или земляного полотна;

- увлажнение шлама до оптимальной влажности (в случае необходимости);

- планировка шламового слоя;

- прикатка слоя из шлама;

- устройство технологического и защитного слоя путём вывозки щебня и его распределения по поверхности шламового слоя;

- увлажнение поверхности основания (покрытия);

- уплотнение основания (покрытия);

- уход за основанием (покрытием).

6.1.2 Земляное полотно или слой дорожной одежды, на который укладывают натуральный белитовый шлам, должны отвечать требованиям соответствующих пунктов СП 34.13330.2012 и СП 78.13330.2012.

6.1.3 Распределение шлама по нижележащему слою или земляному полотну следует осуществлять асфальтоукладчиком или щебнераспеделителем. Допускается для этих целей использовать бульдозер или автогрейдер.

При использовании белитового шлама, не отвечающего требованиям пункта 5.1.2 по содержанию и размеру схватившихся комьев, для размельчения их используют кулачковый каток. Не поддающиеся размельчению комья размером более 2/3 проектной толщины укладываемого слоя необходимо удалить.

Толщину распределяемого слоя натурального белитового шлама следует назначать с учётом коэффициента запаса на уплотнение, который необходимо принимать в пределах от 1,35 до 1,50 и уточнить по результатам пробного уплотнения.

Продолжительность разрыва во времени между вывозкой шлама на дорогу и его распределением по нижележащему слою или земляному полотну не регламентируется при условии, что шлам предохранён от наезда транспорта, а также от загрязнения.

6.1.4 Увлажнение натурального белитового шлама до оптимальной влажности следует производить с помощью поливомоечной машины с установкой сопел, обеспечивающих отвесное падение струй воды. Отклонения влажности шлама от оптимальной по толщине и площади слоя допускаются не более 1% в меньшую сторону и 2% в большую.

6.1.5 Планировку шламового слоя следует производить профилировщиком или автогрейдером непосредственно после распределения и увлажнения шлама.

6.1.6 Прикатку натурального белитового шлама необходимо производить, как правило, катками на пневматических шинах массой 16 т и более от 2 до 3 проходов по одному следу.

6.1.7 При устройстве трещинопрерывающей прослойки и защитного (технологического) слоя на основании (покрытии) из натурального белитового шлама по прикатанному шламу, с плотностью не более 0,8 от стандартной, следует распределять щебень фракции от 20 до 40 мм слоем от 4 до 6 см. Распределение щебня следует производить с помощью профилировщика, распределителя, асфальтоукладчика или автогрейдера. После увлажнения распределённого щебня поливомоечной машиной из расчёта от 1 до 1,5  надлежит немедленно приступать к уплотнению основания (покрытия).

надлежит немедленно приступать к уплотнению основания (покрытия).

6.1.8 Уплотнение основания (покрытия) необходимо производить катками на пневматических шинах массой 16 и более т, ориентировочно от 12 до 16 проходов по одному следу. Количество проходов следует уточнять по результатам пробного уплотнения при начале производства работ. Уплотнение надлежит начинать от краёв к середине с перекрытием следа предыдущего прохода не менее чем на 20 см. Плотность шлама после уплотнения должна быть не менее 0,98 от стандартной.

6.1.9 При толщине основания 18 см и более для обеспечения качественного его уплотнения по всей ширине рекомендуется до начала уплотнения устраивать с краев основания упорные грунтовые валики и уплотнение основания начинать с уплотнения упорных валиков.

При устройстве упорных валиков в задел, во избежание переувлажнения земляного полотна атмосферными осадками, задел не должен превышать 1-3 захватки.

6.1.10 В сухую погоду во избежание высыхания поверхности слоя из шлама необходимо осуществлять поливку его водой не реже 1 раза в сутки при расходе от 1,5 до 2 л на 1  .

.

6.1.11 При устройстве покрытия из натурального белитового шлама дорожной одежды переходного типа после уплотнения покрытия необходимо устраивать поверхностную обработку согласно СП 78.13330.2012.

6.1.12 Защитный слой на покрытии из натурального белитового шлама дорожной одежды низшего типа, а также на обочинах, укреплённых натуральным белитовым шламом, следует устраивать путём вывозки на слой шлама дресвы или отходов камнедробления либо песка и т.п. материалов, распределения вывезенного материала слоем от 3 до 5 см, увлажнения его до оптимальной влажности и укатки гладковальцовым катком от 3 до 5 проходов по одному следу. Работы по устройству защитного слоя следует выполнять непосредственно после уплотнения слоя из шлама до степени не более 0,8 от стандартной плотности.

6.1.13 По уплотнённому слою из натурального белитового шлама разрешается сразу же открывать движение транспортных средств (кроме гусеничных) с условием ограничения скорости до 20 км/час и регулирования движения по всей ширине слоя или устраивать вышележащий слой дорожной одежды.

6.1.14 Слой основания из натурального белитового шлама до устройства по нему вышележащего слоя дорожной одежды допускается эксплуатировать в качестве временного покрытия. При этом по нему в обязательном порядке должен быть устроен защитный слой по пункту 5.1.7. В случае нарушения ровности основания, в результате его работы под движением транспортных средств, перед устройством вышележащего слоя дорожной конструкции шламовый слой следует увлажнить до влажности от 1 до 3% выше оптимальной, с помощью автогрейдера исправить неровности и уплотнить катками на пневматических шинах. Значительные углубления следует заполнить натуральным шламом оптимальной влажности и уплотнить.

6.2 Основания и покрытия из каменных материалов и грунтов, обработанных натуральным белитовым шламом

6.2.1 Основания и покрытия из каменных материалов и грунтов, обработанных натуральным белитовым шламом, следует устраивать при температуре воздуха не ниже  .

.

6.2.2 Основания и покрытия из каменных материалов и грунтов, обработанных натуральным белитовым шламом, следует осуществлять способом смешения в установке или способом смешения на дороге.

6.2.3 Технологический процесс устройства оснований и покрытий способом смешения в установке состоит из следующих операций:

- приготовление смеси;

- вывозка смеси на подготовленное земляное полотно или нижележащий слой дорожной одежды;

- распределение и планировка смеси;

- уплотнение слоя;

- уход за устроенным слоем.

Работы по приготовлению смеси в установке и её укладке следует выполнять согласно требованиям СП 78.13330.2012 и нижеследующим положениям.

6.2.4 Приготовление смесей следует производить в смесительных установках принудительного перемешивания. При использовании установок типа ДС-50А они должны быть оснащены дополнительным узлом подачи натурального шлама.

6.2.5 Продолжительность транспортирования готовой смеси к месту производства работ не регламентируется.

6.2.6 Распределение и планировку вывезенной смеси к месту производства работ следует производить распределителем, профилировщиком, асфальтоукладчиком или автогрейдером не позднее двух суток после её приготовления.

6.2.7 Уплотнение слоя необходимо производить непосредственно после окончания планировки смеси в соответствии с требованиями пунктом 6.1.8.

6.2.8 Технологический процесс устройства оснований и покрытий способом смешения на дороге состоит из следующих операций:

- вывозка каменного материала или грунта на подготовленное земляное полотно или нижележащий слой дорожной одежды;

- распределение каменного материала или грунта по ширине слоя распределителем, профилировщиком или автогрейдером с прикаткой слоя от 2 до 4 проходов по одному следу катка на пневматических шинах массой 16 т и более;

- вывозка натурального белитового шлама и его распределение по слою каменного материала (грунта);

- перемешивание каменного материала или грунта со шламом ресайклером типа WR 2500 от 1 до 2 проходов по одному следу с одновременным увлажнением смеси через распределительную систему; перемешивание каменного материала со шламом может также производиться с помощью автогрейдера;

- планировка смеси с помощью профилировщика или автогрейдера;

- уплотнение слоя в соответствии с требованиями пунктом 6.1.8.

6.2.9 Стыковку смежных участков укладки смеси следует осуществлять в соответствии с требованиями СП 78.13330.2012.

6.2.10 Движение по устроенному основанию или покрытию из каменных материалов и грунтов, обработанных натуральным белитовым шламом, следует открывать согласно указаниям пунктов 6.1.12 и 6.1.13, уход за ними необходимо осуществлять в соответствии с требованиями СП 78.13330.2012 и пунктом 6.1.10.

6.2.11 На покрытиях из каменных материалов, обработанных натуральным белитовым шламом, дорожных одежд переходного типа следует устраивать шероховатую поверхностную обработку в соответствии с требованиями СП 78.13330.2012. На покрытиях из грунтов и каменных материалов, обработанных натуральным белитовым шламом, дорожных одежд низшего типа, а также на укреплённых обочинах необходимо устраивать защитный слой согласно пункту 6.1.12.

6.2.12 Укреплённые обочины из каменных материалов или грунтов, обработанных натуральным белитовым шламом, следует устраивать в соответствии с указаниями раздела 6.2. При этом смеси необходимо готовить в установке или на полигоне с помощью ресайклера типа WR 2500.

6.3 Щебёночные (гравийные) основания и покрытия, обработанные натуральным белитовым шламом в верхней части

6.3.1 Щебёночные (гравийные) основания и покрытия, обработанные натуральным белитовым шламом в верхней части, следует устраивать по нижеописанной технологии при температуре воздуха не ниже  .

.

6.3.2 Способ обработки следует выбирать в зависимости от фракционного состава применяемого щебня (гравия). При использовании щебня фракции от 70 до 120, от 40 до 70 или от 20 до 40 мм обработку его натуральным шламом необходимо производить способом пропитки (вдавливания); щебень фракции от 5 до 40(70) мм следует обрабатывать способом перемешивания.

6.3.3 Технологический процесс устройства оснований и покрытий способом пропитки (вдавливания) состоит из следующих операций:

- вывозка щебня на подготовленное земляное полотно или нижележащий слой дорожной одежды;

- распределение и планировка щебня;

- увлажнение щебня;

- вывозка натурального белитового шлама на слой щебня;

- распределение шлама по поверхности слоя щебня;

- увлажнение шлама до оптимальной влажности;

- пропитка (вдавливание) шлама в слой щебня;

- уплотнение;

- уход за устроенным слоем.

6.3.4 Вывезенный щебень следует распределять по поверхности нижележащего слоя дорожной одежды или земляного полотна распределителем, асфальтоукладчиком, профилировщиком или автогрейдером.

При необходимости для обеспечения проезда построечного транспорта следует производить прикатку щебня гладко вальцовыми катками массой от 6 до 8 т от 1 до 2 проходов по одному следу. Перед укладкой шлама щебень необходимо увлажнить при расходе воды от 3 до 5 л на 1  .

.

6.3.5 Натуральный белитовый шлам следует распределять по поверхности щебня теми же механизмами, что и щебень. Влажность шлама должна быть оптимальной. При влажности шлама менее оптимальной его следует доувлажнить с помощью поливомоечной машины с установкой сопел, обеспечивающих отвесное падение струй воды. Отклонение влажности шлама от оптимальной допускается в пределах указанных в пункте 6.1.4.

6.3.6 Пропитку (вдавливание) шлама в слой щебня надлежит осуществлять одним из следующих способов:

- вибрацией с использованием вибрационных органов укладочных машин;

- вибрацией и давлением - вибрационными катками;

- глубинным давлением - кулачковыми катками;

- поверхностным давлением - катками на пневматических шинах.

Пропитку (вдавливание) поверхностным давлением и вибрацией следует применять при использовании щебня фракции от 40 до 70 и от 70 до 120 мм, вибрацией и давлением фракций от 20 до 40, от 40 до 70 и от 70 до 120 мм, глубинным давлением при применении фракций от 20 до 40 и от до 40-70 мм.

6.3.7 Для обработки щебня вибрацией шлам следует распределять распределителями и укладчиками, оснащёнными вибрационными уплотняющими органами. В этом случае одновременно за один проход машины происходит распределение натурального шлама и его проникновение в щебёночный слой.

6.3.8 Для обработки щебня вибрацией и давлением следует использовать виброкатки, вибрационные вальцы которых способствуют проникновению распределённого шлама в пустоты щебёночного слоя. Обработку следует производить от 3 до 4 проходов катка по одному следу.

6.3.9 Обработку слоя щебня способом глубинного давления следует производить с помощью кулачкового катка, который обеспечивает увеличение глубины проникания шлама в щебёночный слой. Скорость движения кулачкового катка следует назначать от 4 до 6 км/ч.

В зависимости от требуемой толщины обработанной части основания или покрытия вдавливание следует осуществлять одним из двух способов. При требуемой толщине обработанной части слоя не более 13 см вдавливание шлама в щебень следует производить последовательными проходами кулачкового катка, а при толщине слоя свыше 13 см - чередуя проходы кулачкового и гладковальцового или пневмокатка через каждый проход. Ориентировочное число проходов кулачкового катка надлежит назначать в соответствии с таблицей 7 и уточнять по результатам пробной укатки.

Таблица 7 - Потребное число проходов кулачкового катка в зависимости от способов вдавливания шлама в щебень

| Способ вдавливания шлама в щебень | Толщина обработанной части слоя, см | Число проходов кулачкового катка по одному следу |

|---|---|---|

| Последовательными проходами кулачкового катка | от 8 до 10 | от 4 до 6 |

| Чередованием проходов кулачкового и гладковальцового или пневмокатков | от 11 до 13 от 14 до 18 | от 7 до 12 от 8 до 12 |

6.3.10 Обработку слоя щебня способом поверхностного давления надлежит производить катками на пневматических шинах, вдавливая шлам от 2 до 3 проходов катка по одному следу.

6.3.11 Уплотнение основания или покрытия следует выполнять в соответствии с п. 6.1.8. Признаком окончания уплотнения следует считать отсутствие следа от прохода катка. При использовании способа пропитки (вдавливания) уплотнение производят чередованием проходов кулачкового и гладковальцового или пневмокатка, число проходов пневмокатка при уплотнении должно составлять от 5 до 8.

6.3.12 При обработке щебёночного основания или покрытия способом перемешивания после распределения шлама по поверхности щебёночного слоя и его увлажнения следует производить перемешивание верхней части щебёночного слоя со шламом на заданную глубину с помощью ресайклера типа WR 2500 или шнека профилировщика. Максимальная глубина перемешивания для профилировщика не должна превышать 15 см. Перемешивание следует выполнять на рабочей скорости 5 м/мин при максимальном числе оборотов фрезы. При необходимости полученную смесь следует доувлажнить до оптимальной влажности и вторично перемешать за один проход.

Допускается производить перемешивание шлама со щебнем с помощью кирковщика автогрейдера от 8 до 12 проходов по одному следу с последующей планировкой слоя. Для увеличения ширины обрабатываемой полосы на кирковщике могут быть установлены дополнительные зубья. По окончании перемешивания следует спланировать слой автогрейдером или профилировщиком. По окончании планировки слой необходимо сразу же уплотнить в соответствии с пунктом 6.1.8.

6.3.13 Уход за устроенным слоем и пропуск движения по нему следует осуществлять в соответствии с п. 6.1.10, 6.1.13 и 6.3.14.

6.3.14 На покрытиях дорожных одежд переходного типа, обработанных способом перемешивания, необходимо устраивать шероховатую поверхностную обработку. Непосредственно перед её устройством покрытие следует тщательно увлажнить, при этом, не допуская образования луж на поверхности покрытия.

6.3.15 На покрытиях, обработанных способом пропитки (вдавливания), перед устройством поверхностной обработки необходимо произвести втапливание щебня. При этом размер зёрен втапливаемого щебня должен соответствовать фракциям от 40 до 70, от 20 до 40 или от 10 до 20 мм при устройстве покрытия из щебня фракции от 70 до 120 мм; от 20 до 40 или от 10 до 20 мм при устройстве покрытия из щебня фракции от 40 до 70 мм; от 10 до 20 мм при устройстве покрытия из щебня фракции от 20 до 40 мм.

Втапливание щебня следует производить в такой последовательности. После окончания уплотнения покрытия следует полить его водой из расчёта от 1 до 2  , а затем распределить щебень. Толщину слоя распределяемого щебня в рыхлом состоянии следует принимать: 7-8 см при втапливании щебня фракции от 40 до 70 мм, от 4 до 5 см при втапливании щебня фракции от 20 до 40 мм и от 2 до 3 см при втапливании щебня фракции от 10 до 20 мм.

, а затем распределить щебень. Толщину слоя распределяемого щебня в рыхлом состоянии следует принимать: 7-8 см при втапливании щебня фракции от 40 до 70 мм, от 4 до 5 см при втапливании щебня фракции от 20 до 40 мм и от 2 до 3 см при втапливании щебня фракции от 10 до 20 мм.

Втапливание щебня следует производить с помощью гладковальцового или вибрационного катков от 2 до 3 проходов по одному следу.

6.4 Особенности производства работ при отрицательной температуре

6.4.1 При производстве работ при отрицательной температуре воздуха каменные материалы должны отвечать требованиям СП 78.13330.2012

6.4.2. Для сохранения натурального белитового шлама в талом состоянии и предотвращения испарения из него влаги шлам следует хранить в специальных траншеях вместимостью от 5 до 15  , стенки и дно которых должны иметь твёрдое покрытие. Допускается также хранить шлам в штабелях на открытых площадках с твёрдым покрытием. Шлам при хранении следует утеплять теплоизоляционными материалами. При этом теплоизоляцию шлама необходимо осуществлять до наступления отрицательных температур.

, стенки и дно которых должны иметь твёрдое покрытие. Допускается также хранить шлам в штабелях на открытых площадках с твёрдым покрытием. Шлам при хранении следует утеплять теплоизоляционными материалами. При этом теплоизоляцию шлама необходимо осуществлять до наступления отрицательных температур.

6.4.3 Для уменьшения теплопотерь шлама разработку траншеи или штабеля необходимо производить с одной стороны. При этом следует использовать экскаваторы (погрузчики) с ковшом ёмкостью не менее 0,65  . При вынужденных перерывах в работе более одних суток забой необходимо утеплять теплоизоляционными материалами.

. При вынужденных перерывах в работе более одних суток забой необходимо утеплять теплоизоляционными материалами.

6.4.4 Вывозку шлама на дорогу следует осуществлять большегрузными автосамосмвалами. При температуре воздуха ниже минус  кузова автосамосвалов должны обогреваться выхлопными газами или обрабатываться материалами, предотвращающими примерзание к ним шлама, например, растворами хлоридов.

кузова автосамосвалов должны обогреваться выхлопными газами или обрабатываться материалами, предотвращающими примерзание к ним шлама, например, растворами хлоридов.

6.4.5 Все технологические операции по устройству слоёв дорожных конструкций с применением натурального шлама должны быть закончены при температуре шлама не ниже минус  . Ориентировочно допустимое время на проведение технологических операций по устройству слоёв из натурального шлама следует устанавливать по номограмме (приложение А) и уточнять в процессе производства работ.

. Ориентировочно допустимое время на проведение технологических операций по устройству слоёв из натурального шлама следует устанавливать по номограмме (приложение А) и уточнять в процессе производства работ.

6.4.6 При устройстве оснований и покрытий из смесей каменных материалов с натуральным белитовым шламом, приготовление смесей следует осуществлять только в установке.

При температуре воздуха ниже  смеси необходимо готовить с противоморозными добавками. Допускается при отрицательных температурах воздуха до минус

смеси необходимо готовить с противоморозными добавками. Допускается при отрицательных температурах воздуха до минус  готовить смеси без противоморозных добавок, но с использованием подогретых заполнителей, шлама и воды. В этом случае температура отпускаемой с завода смеси должна быть не ниже

готовить смеси без противоморозных добавок, но с использованием подогретых заполнителей, шлама и воды. В этом случае температура отпускаемой с завода смеси должна быть не ниже  .

.