Приказ Федеральной службы по экологическому, технологическому и атомному надзору от 16 января 2024 г. N 8 "Об утверждении Руководства по безопасности "Методические рекомендации о порядке проведения визуального и измерительного контроля"

В соответствии с пунктом 5 статьи 3 Федерального закона от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" приказываю:

утвердить прилагаемое Руководство по безопасности "Методические рекомендации о порядке проведения визуального и измерительного контроля".

| Руководитель | А.В. Трембицкий |

Утверждено

приказом Федеральной службы

по экологическому,

технологическому

и атомному надзору

от 16 января 2024 г. N 8

Руководство по безопасности "Методические рекомендации о порядке проведения визуального и измерительного контроля"

I. Общие положения

1. Руководство по безопасности "Методические рекомендации о порядке проведения визуального и измерительного контроля" (далее - Руководство) разработано в целях содействия соблюдению требований федеральных норм и правил в области промышленной безопасности "Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 1 декабря 2020 г. N 478.

2. В Руководстве приводятся методические рекомендации по проведению визуального и измерительного контроля основного материала (далее - материала) и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции и эксплуатации, в том числе техническом диагностировании, обследовании, техническом освидетельствовании технических устройств, зданий и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

3. Термины и определения, используемые в Руководстве, приведены в приложении N 1 к Руководству.

4. Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений рекомендуется проводить на следующих стадиях:

а) входного контроля;

б) изготовления деталей, сборочных единиц и изделий;

в) подготовки деталей и сборочных единиц к сборке;

г) подготовки деталей и сборочных единиц к сварке;

д) сборки деталей и сборочных единиц под сварку;

е) процесса сварки;

ж) контроля готовых сварных соединений и наплавок;

з) исправления дефектных участков в материале и сварных соединениях (наплавках);

и) оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств, зданий и сооружений, в том числе по истечении установленного срока их эксплуатации.

Визуальный и измерительный контроль материалов на стадии входного контроля рекомендуется выполнять при поступлении материала (полуфабрикатов, заготовок, деталей) юридическому лицу или индивидуальному предпринимателю с целью подтверждения их соответствия федеральным нормам и правилам в области промышленной безопасности (далее - ФНП), техническим условиям (далее - ТУ), конструкторской документации, документам по стандартизации, условиям поставки. Контроль рекомендуется осуществлять с учетом Межгосударственного стандарта ГОСТ 24297-2013 "Верификация закупленной продукции. Организация проведения и методы контроля", введенного в действие приказом Федерального агентства по техническому регулированию и метрологии от 26 августа 2013 г. N 544-ст.

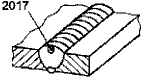

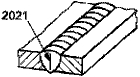

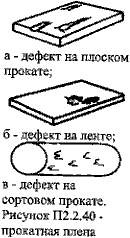

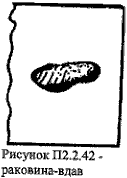

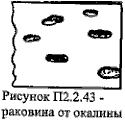

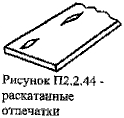

5. Визуальный и измерительный контроль материалов (заготовок, полуфабрикатов, деталей) на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке рекомендуется проводить с целью выявления поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей. Сведения о дефектах сварных соединений согласно национальному стандарту Российской Федерации ГОСТ Р ИСО 6520-1-2012 "Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением", утвержденному приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1012-ст, и основного металла согласно Межгосударственному стандарту ГОСТ 21014-2022 "Металлопродукция из стали и сплавов. Дефекты поверхности. Термины и определения", введенному в действие приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2022 г. N 182-ст, приведены в приложении N 2 к Руководству.

6. Визуальный и измерительный контроль на стадии входного контроля материалов (полуфабрикатов, заготовок, деталей) рекомендуется выполнять по предварительно разработанной программе (плану, инструкции) входного контроля (приложение N 3 к Руководству). Программу (план, инструкцию) входного контроля рекомендуется разрабатывать в соответствии с ФНП, ТУ, конструкторской документацией, документами по стандартизации и документацией завода-изготовителя. В программе (плане, инструкции) входного контроля перечисляются объекты контроля (заготовки, полуфабрикаты, детали), объемы и способы контроля, включая схемы выполнения измерений контролируемых параметров, нормативные показатели допустимых отклонений.

7. Визуальный и измерительный контроль изготовления деталей и сборочных единиц, подготовки их к сборке и сварке рекомендуется осуществлять для подтверждения соответствия качества их изготовления и подготовки конструкторской документации, соответствия технологии изготовления (технологии сборки, гиба и прочей производственно-технологической документации (далее - ПТД), ФНП, нормативной документации (далее - НД), ТУ на изготовление.

8. Визуальный и измерительный контроль при сборке свариваемых элементов (заготовок, полуфабрикатов, деталей) рекомендуется осуществлять для выявления и проверки обеспечения допустимых размеров зазоров, формы и размеров кромок и геометрических положений (линейного и углового смещения или нарушения перпендикулярности) осей и поверхностей собранных элементов.

9. Визуальный и измерительный контроль качества сварных соединений (наплавок) в процессе сварки (наплавки) и готового сварного соединения (наплавки) рекомендуется осуществлять для подтверждения их соответствия ФНП, документам по стандартизации, конструкторской документации, ПТД и/или НД.

10. Визуальный и измерительный контроль выполненных сварных соединений (конструкций, узлов) рекомендуется осуществлять для выявления деформаций, поверхностных трещин, подрезов, прожогов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверки геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов.

11. Визуальный и измерительный контроль качества исправления дефектных участков в материале, сварных соединениях и наплавках рекомендуется осуществлять для подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества заварки выборок (в случаях, когда выборка подлежит заварке) значениям, приведенным в ФНП, ПТД и НД.

12. Визуальный и измерительный контроль технических устройств, зданий и сооружений в процессе эксплуатации (эксплуатационный контроль) рекомендуется осуществлять для выявления изменений их формы, поверхностных дефектов в материале и сварных соединениях (наплавках), образовавшихся в процессе эксплуатации (трещин, коррозионных и эрозионных повреждений, деформаций и пр.).

13. Визуальный и измерительный контроль при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств, зданий и сооружений (операционный контроль) рекомендуется осуществлять с применением технологических карт и (или) карт (схем) операционного контроля рекомендации, к содержанию которых приведены в приложениях N 4 и N 5 к Руководству. При разработке указанных карт учитываются специфические условия проведения визуального и измерительного контроля, в том числе для контроля специальных материалов (например, композитных и полимерных) и сварных соединений из них.

Технологические карты и карты операционного контроля рекомендуется разрабатывать юридическим лицом или индивидуальным предпринимателем, выполняющими контроль, либо специализированной организацией, выполняющей проектно-технологическую подготовку производства работ по контролю.

Технологические карты контроля и (или) карты (схемы) операционного контроля могут также разрабатываться в составе ПТД.

14. При осуществлении визуального контроля для подтверждения пригодности технологической карты контроля и (или) карты (схемы) операционного контроля может быть проведен визуальный контроль образца объекта контроля, соответствующего объекту контроля по коэффициенту отражения поверхности, структуре поверхности, отношению контрастностей и доступности для контроля. Процедуру подтверждения пригодности рекомендуется проводить при осуществлении контроля наихудшего для осмотра участка поверхности. Образец объекта контроля может быть заменен контролируемым объектом или комплектом образцов объекта контроля.

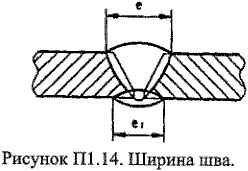

15. При осуществлении измерительного контроля в технологической карте контроля и (или) карте (схеме) операционного контроля может быть оценена неопределенность проведения измерений при использовании данных карт. Оценку неопределенности измерений рекомендуется проводить в соответствии с Межгосударственным стандартом ГОСТ 34100.3-2017/ISO/IEC Guide 98-3:2008 "Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения", введенным в действие приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2017 г. N 1065-ст.

16. Визуальный и измерительный контроль при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств, зданий и сооружений рекомендуется осуществлять в соответствии с документами по эксплуатации, в том числе по техническому диагностированию, обследованию или техническому освидетельствованию. Визуальный и измерительный контроль может выполняться в соответствии с картами (схемами) визуального и измерительного контроля, которые рекомендуется разрабатывать в составе программы технического диагностирования (обследования, освидетельствования). В картах (схемах) рекомендуется указывать места проведения контроля на конкретном техническом устройстве, здании, сооружении, схемы контроля, средства измерений контролируемых параметров, нормы оценки состояния (качества), приводятся бланки регистрации результатов контроля.

17. Визуальный и измерительный контроль рекомендуется проводить для всех доступных поверхностей полуфабрикатов, заготовок, деталей, сборочных единиц, изделий.

18. Визуальный и измерительный контроль рекомендуется проводить без применения и (или) с применением визуально-оптических приборов до 20-кратного увеличения (луп, микроскопов, эндоскопов, зеркал и других). При контроле материала и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте и реконструкции технических устройств и сооружений используют лупы с 2-7-кратным увеличением, а при оценке состояния технических устройств, зданий и сооружений в процессе их эксплуатации - лупы до 20-кратного увеличения.

19. Визуальный и измерительный контроль рекомендуется осуществлять до проведения контроля материалов и сварных соединений (наплавок) другими методами (видами) неразрушающего контроля, а также после устранения дефектов.

20. Поверхности материалов и сварных соединений (наплавок) перед контролем очищаются от влаги, шлака, брызг металла, ржавчины и других загрязнений, препятствующих проведению контроля.

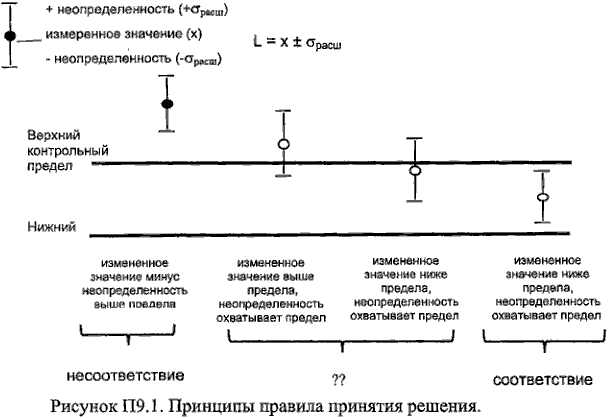

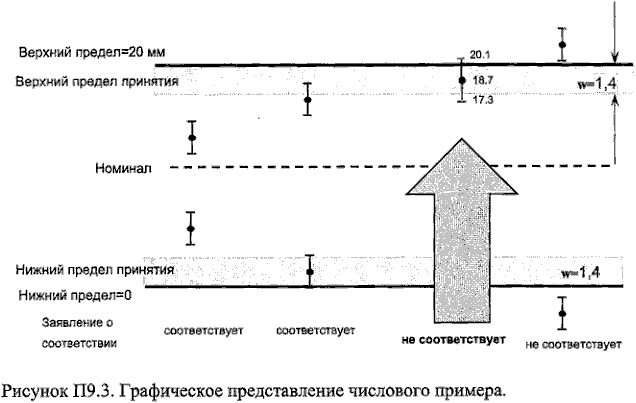

21. Измерения рекомендуется проводить после визуального контроля или одновременно с ним. Измерения деталей, подготовленных под сварку, рекомендуется проводить до их сборки.

22. Визуальный и измерительный контроль материалов, сварных соединений (наплавок), подлежащих термической обработке, рекомендуется осуществлять до и после указанной операции. Контроль термообработанных (нормализация или закалка с последующим отпуском) деталей, конструкций или узлов рекомендуется проводить после термообработки.

23. Визуальный и измерительный контроль материалов и сварных соединений, обработанных механическим способом, в том числе с удалением валика усиления сварного шва, или подвергнутых деформированию, рекомендуется осуществлять до и после указанных операций.

24. При визуальном и измерительном контроле сварных соединений рекомендуемая контролируемая зона включает в себя поверхность металла шва, а также примыкающие к нему участки материала в обе стороны от сварного шва шириной:

не менее 5 мм - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей до 5 мм включительно;

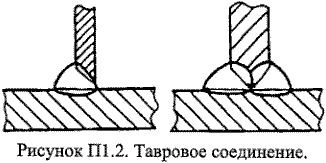

не менее 5 мм (независимо от номинальной толщины сваренных деталей) - для угловых, тавровых, торцевых и нахлесточных сварных соединений и соединений вварки труб в трубные доски, выполненных дуговой и электронно-лучевой сваркой;

не менее номинальной толщины стенки детали - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей от 5 до 20 мм;

не менее 20 мм - для стыковых соединений, выполненных дуговой и электронно-лучевой сваркой, электроконтактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине сваренных деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от номинальной толщины стенки сваренных деталей и при ремонте дефектных участков в сварных соединениях;

не менее 50 мм (независимо от номинальной толщины сваренных деталей) для сварных соединений, выполненных электрошлаковой сваркой.

25. Визуальный и измерительный контроль композитных материалов рекомендуется осуществлять как до сборки (склейки, сварки) изделий, так и готовых изделий, а также в процессе эксплуатации изделий. Для заготовок, подготовленных под сборку склейку или сварку, проводится измерение геометрических размеров подготовленных участков. Поверхность осматривается на наличие загрязнений и дефектов. При сборке изделий выявляются и оцениваются на допустимость расслоения композита, нерегулярность армирования и другие дефекты. Для изделий, находящихся в эксплуатации, визуальный и измерительный контроль выполняют с целью выявления и оценки допустимости эксплуатационных повреждений. Для полупрозрачных композитов для выявления внутренних дефектов возможно использование техник контроля на просвет.

26. Дефекты, выявленные при визуальном и измерительном контроле, рекомендуется устранять до выполнения последующей технологической операции или до приемки объекта контроля в соответствии с требованиями ПТД. Рекомендуется проведение повторного контроля для подтверждения полноты устранения выполненных дефектов. Рекомендуется дефекты, выявленные при визуальном и измерительном контроле, не препятствующие дальнейшему применению других методов (видов) неразрушающего контроля, устранять после завершения контроля другими методами (видами) контроля.

II. Компетентность персонала

27. Требования к работникам, осуществляющим визуальный и измерительный контроль в части подтверждения компетентности и проведения проверки знаний, определяются пунктом 9 федеральных норм и правил в области промышленной безопасности "Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 1 декабря 2020 г. N 478.

28. К осуществлению визуального и измерительного контроля рекомендуется привлекать специалистов, подтвердивших соответствие квалификации профессиональному стандарту "Специалист в сфере промышленной безопасности", утвержденному приказом Министерства труда и социальной защиты Российской Федерации от 16 декабря 2020 г. N 911н.

29. До начала проведения работ в отношении конкретного объекта контроля работникам, осуществляющим визуальный и измерительный контроль, рекомендуется проходить ознакомление с соответствующими ФНП, документами по стандартизации, ТУ, процедурами/инструкциями, конструкторской документацией, ПТД, НД, технологиями производства и/или условиями эксплуатации данного объекта.

III. Средства визуального и измерительного контроля1

------------------------------

1 Толщиномеры (ультразвуковые, вихретоковые и пр.) относятся к средствам соответствующего вида контроля (ультразвукового, вихретокового и пр.), и использующие их работники аттестуются на право выполнения соответствующего вида контроля.

------------------------------

30. При визуальном и измерительном контроле рекомендуется применять:

а) лупы, в том числе измерительные;

б) линейки измерительные металлические;

в) угольники поверочные 90°лекальные;

г) штангенциркули, штангенрейсмасы и штангенглубиномеры;

д) щупы;

е) угломеры с нониусом;

ж) стенкомеры и толщиномеры индикаторные;

з) микрометры;

и) нутромеры микрометрические и индикаторные;

к) калибры;

л) эндоскопы;

м) шаблоны, в том числе специальные и универсальные (например, типа УШС, WG), радиусные, резьбовые и другие;

н) поверочные плиты;

o) плоскопараллельные концевые меры длины с набором специальных принадлежностей;

п) штриховые меры длины (стальные измерительные линейки, рулетки);

p) видеоэндоскопы и телесистемы;

с) фонари и другие осветительные устройства.

Примерный перечень средств визуального и измерительного контроля приведен в приложении N 6 к Руководству. Возможно применение других средств визуального и измерительного контроля в случаях, определяемых соответствующими инструкциями и/или методиками их применения.

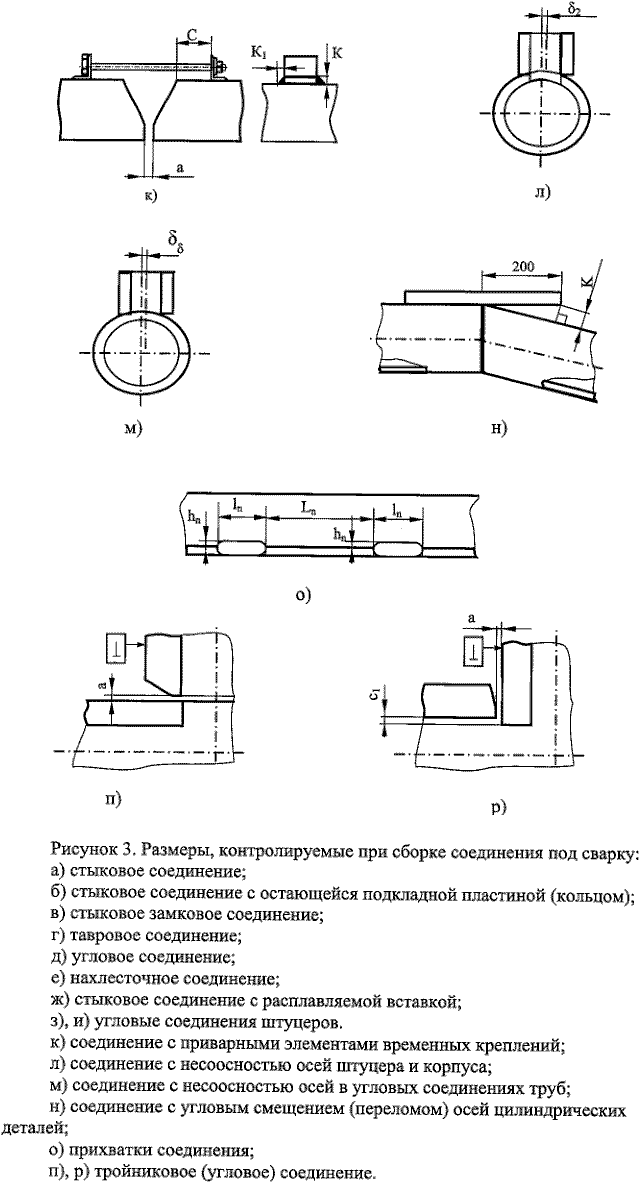

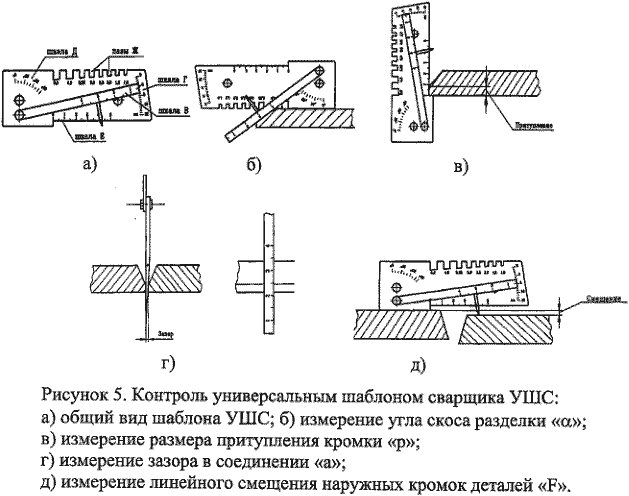

Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений рекомендуется применять шаблоны различных типов, примеры которых приведены в приложении N 7 к Руководству.

31. Предельно допустимая погрешность измерений при измерительном контроле приведена в таблице N 1, конструкторской документацией могут быть предусмотрены иные значения.

Таблица N 1

Предельно допустимая погрешность измерений при измерительном контроле

| Диапазон измеряемой величины, мм | Предельно допустимая погрешность измерений, мм |

|---|---|

| До 0,5 мм включительно | ±0,1 |

| Свыше 0,5 до 1,0 включительно | ±0,2 |

| Свыше 1,0 до 1,5 включительно | ±0,3 |

| Свыше 1,5 до 2,5 включительно | ±0,4 |

| Свыше 2,5 до 4,0 включительно | ±0,5 |

| Свыше 4,0 до 6,0 включительно | ±0,6 |

| Свыше 6,0 до 10,0 включительно | ±0,8 |

| Свыше 10,0 | ±1,0 |

32. Для определения шероховатости и волнистости поверхности могут применять профилографы-профилометры, аттестованные образцы шероховатости (сравнения), а также другие средства измерения.

33. Измерительные приборы и инструменты должны проходить метрологическую поверку и испытания в соответствии с законодательством Российской Федерации о стандартизации и единстве средств измерений.

IV. Выполнение визуального и измерительного контроля

34. Подготовка мест производства работ.

34.1. Визуальный и измерительный контроль рекомендуется выполнять на стационарных участках, которые могут быть оборудованы рабочими столами, стендами, роликоопорами и другими средствами, обеспечивающими удобство выполнения работ.

34.2. Для проведения визуального и измерительного контроля при монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств, зданий и сооружений на месте производства работ рекомендуется обеспечить удобство подхода работников, выполняющих контроль, к месту производства контрольных работ, создать условия для безопасного производства работ, с использованием при необходимости лесов, ограждений, подмостков, люлек, передвижных вышек или других вспомогательных устройств, обеспечивающих оптимальный доступ (удобство работы) работника к контролируемой поверхности, а также возможность подключения ламп местного освещения напряжением 12 вольт.

34.3. Для обеспечения согласно требованиям федеральных норм и правил в области промышленной безопасности "Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 1 декабря 2020 г. N 478, выявляемости дефектов участки проведения контроля, особенно стационарные, рекомендуется располагать в наиболее освещенных местах, имеющих естественное освещение. Для создания оптимального контраста дефекта с фоном в зоне контроля следует использовать комбинированное освещение с применением дополнительного переносного источника света. При этом рекомендуется обеспечить достаточную для выявления дефектов освещенность контролируемых поверхностей не менее 500 люкс. При проведении прямого визуального контроля непосредственно органами зрения (без применения приборов и иных средств контроля) рекомендуется, чтобы освещенность поверхностей, прилегающих к зоне контроля, была не более чем в 3 раза меньше, чем освещённость в зоне контроля, а освещенность пола и других удаленных поверхностей - не более чем в 10 раз меньше, чем освещённость в зоне контроля с целью исключения резкого перепада освещенности, снижающего вероятность выявления дефектов, создающего необходимость переадаптации глаз к разному уровню яркости.

34.4. Окраску поверхностей стен, потолков, рабочих столов и стендов на участках визуального и измерительного контроля рекомендуется выполнять в светлых тонах (белый, голубой, желтый, светло-зеленый, светло-серый) для увеличения контрастности контролируемых поверхностей деталей (сборочных единиц, изделий), повышения контрастной чувствительности глаза, снижения общего утомления персонала, выполняющего контроль.

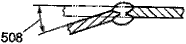

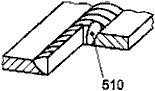

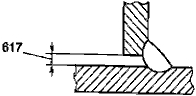

34.5. Для выполнения контроля рекомендуется обеспечить достаточный обзор для глаз специалиста. Подлежащая контролю поверхность рассматривается под утлом не менее 30° к плоскости объекта контроля и с расстояния до 600 мм (рисунок 1). При этом наилучшим расстоянием от поверхности объекта контроля до глаз специалиста является 250-300 мм.

35. Подготовка к контролю.

35.1. Визуальный и измерительный контроль при эксплуатации (техническом диагностировании, освидетельствовании) оборудования, работающего под давлением, в соответствии с требованиями пунктов 330, 360, 382 федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 15 декабря 2020 г. N 536, осуществляют после прекращения работы указанного оборудования, сброса давления, охлаждения, дренажа, отключения от другого оборудования, если иное не предусмотрено действующей ПТД. При необходимости согласно требованиям пунктов 413, 414, 430 федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 15 декабря 2020 г. N 536, внутренние устройства удаляются, изоляционное покрытие и обмуровка, препятствующие контролю технического состояния материала и сварных соединений, частично или полностью снимаются в местах, указанных в программе технического диагностирования (освидетельствования).

35.2. Для достижения качества результатов, перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля рекомендуется зачищать до чистого металла от ржавчины, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях возможно наличие цветов побежалости в случаях, когда это оговорено в ПТД). Зона зачистки, как правило, определяется НД на вид работ или на изготовление изделия. При отсутствии требований в НД рекомендованная зона зачистки деталей и сварных швов составляет:

при зачистке кромок деталей под все виды дуговой, газовой и контактной сварки - не менее 20 мм (но не менее толщины стенки) с наружной стороны и не менее 10 мм с внутренней стороны от кромок разделки детали;

при зачистке кромок деталей под электрошлаковую сварку - не менее 50 мм с каждой стороны сварного соединения;

при зачистке кромок деталей угловых соединений труб (например, вварка штуцера (патрубка) в коллектор, трубу или барабан) зачистке подлежат: поверхность вокруг отверстия в основной трубе (коллекторе, барабане) на расстояние 15-20 мм; поверхность отверстия под ввариваемую деталь - на всю глубину; поверхность привариваемого (патрубка) штуцера - на расстояние не менее 20 мм от кромки разделки;

при зачистке стального подкладного остающегося кольца (пластины) или расплавляемой проволочной вставки - вся наружная поверхность подкладного кольца (пластины) и все поверхности расплавляемой вставки.

При контроле окрашенных объектов краску с поверхности в зоне контроля можно не удалять, если это специально не оговорено в НД и поверхность объекта не вызывает подозрение на наличие трещин по результатам визуального контроля.

35.3. Очистку контролируемой поверхности рекомендуется осуществлять способом, указанным в соответствующих НД (например, промывка, механическая зачистка, протирка, обдув сжатым воздухом и др.). При этом рекомендуется контролировать, чтобы толщина стенки контролируемого изделия не уменьшалась за пределы минусовых допусков и не возникали недопустимые, согласно НД, дефекты (риски, царапины и другое).

При необходимости подготовку поверхностей рекомендуется проводить искробезопасным инструментом.

35.4. Шероховатость зачищенных под контроль поверхностей деталей, сварных соединений, а также поверхность разделки кромок деталей (сборочных единиц, изделий), подготовленных под сварку, рекомендуется не более Ra 12,5 (Rz 80).

35.5. Шероховатость поверхностей изделий и сварных соединений для проведения последующих методов (видов) неразрушающего контроля, как правило, зависит от метода (вида) контроля и рекомендуется не более:

а) Ra 3,2 (Rz 20) - при капиллярном контроле;

б) Ra 10 (Rz 63) - при магнитопорошковом контроле;

в) Ra 6,3 (Rz 40) - при ультразвуковом контроле.

36. Порядок визуального и измерительного контроля на стадии входного контроля.

36.1. Визуальный контроль материала (полуфабрикатов, заготовок, деталей) осуществляют с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), рванинами, раковинами, пленами, шлаковыми включениями, волосовинами и другими дефектами, недопустимость которых регламентируется действующей НД, а также с целью подтверждения наличия и правильности маркировки.

Измерительный контроль полуфабрикатов, заготовок, деталей и изделий рекомендуется проводить с целью проверки их геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле.

36.2. Входной визуальный контроль сварных труб с прямолинейным или спиральным швом рекомендуется выполнять поступательно по участкам, равномерно распределенным по длине шва трубы, в объеме не менее 10% длины каждого шва. Задачей контроля является выявление поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, усадочных раковин, подрезов, грубой чешуйчатости шва, брызг расплавленного металла, непроваров, оплавлений металла в результате зажигания сварочной дуги и прочих дефектов.

Измерительный контроль сварных швов осуществляют на участках, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее чем в трех сечениях по длине шва. Измерение размеров поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле.

36.3. При входном контроле изделий, в том числе сварных, рекомендуется контролировать:

а) поверхности изделий снаружи и изнутри (при наличии доступа);

б) кромки элементов, подлежащие сварке;

в) сварные соединения.

Кромки литых деталей, поковок и штамповок, подлежащие сварке, рекомендуется подвергать визуальному контролю на участке шириной не менее 100 мм по всей длине.

Каждую кромку элементов изделий (деталей), имеющих наплавку, рекомендуется подвергать визуальному контролю по всему периметру. Рекомендуемая ширина зоны контроля составляет l + 20 мм, где l - ширина наплавки в мм.

Визуальному контролю рекомендуется подвергать не менее 10% длины сварных соединений, если другое не указано в НД, ПТД или ПКД.

Визуальный контроль материала, кромок свариваемых элементов и сварных швов, осуществляют с целью выявления коррозии на поверхности и поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждения наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление (строительство).

Измерительный контроль осуществляют с целью измерения размеров сварных швов и поверхностных дефектов, выявленных при визуальном контроле, а также подтверждения соответствия основных размеров изделий (деталей, сборочных единиц) стандартам, ТУ и паспортам изделий. Измерительный контроль сварных швов рекомендуется осуществлять через один метр по длине каждого контролируемого шва, но не менее, чем в трех сечениях сварного шва.

36.4. Рекомендации по визуальному и измерительному контролю полуфабрикатов (труб, листов, поковок, штамповок) приведены в таблице N 2.

Визуальный и измерительный контроль геометрических размеров кромок деталей, сборочных единиц, а также сварных соединений осуществляют согласно рекомендациям, приведенным в пунктах 38 и 39 Руководства.

Таблица N 2

Рекомендации по визуальному и измерительному контролю полуфабрикатов

| Контролируемый параметр | Вид контроля | Рекомендации по контролю |

|---|---|---|

| 1 | 2 | 3 |

| 1. Наружный диаметр (Dн), внутренний диаметр (Dв) | Измерительный | Измерение Dн и Dв с обоих концов трубы. Измерение Dв производится при поставке труб по внутреннему диаметру |

| 2. Толщина листа, стенки трубы (Sн) | То же | Измерение Sн с обоих концов трубы не менее, чем в двух сечениях. Измерение Sн листа не менее, чем в двух сечениях (по длине, ширине) с каждой стороны листа |

| 3. Овальность трубы (а) | То же | Измерение размера "а" с обоих концов трубы |

| 4. Кривизна трубы (б) | То же | Измерение кривизны на участке 1 м в двух сечениях по длине |

| 5. Длина трубы, листа (L) | То же | Измерение не менее 3 труб (листов) из партии |

| 6. Ширина листа (В) | То же | Измерение не менее 3 листов от партии |

| 7. Трещины, плены, рванины, закаты, раковины, расслоения и другие дефекты | Визуальный | Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной 200 мм в количестве не менее 2 штук и их осмотр после разрезки |

| Примечания: 1. Контролю по пунктам 1-4 подлежат не менее 50% труб (листов) от партии. 2. Контролю по пункту 7 подлежит не менее 10% длины каждой трубы (площади поверхности листа). | ||

36.5. Визуальный и измерительный контроль качества материала полуфабрикатов, заготовок, деталей и изделий рекомендуется проводить по предварительно разработанной программе (плану, инструкции) входного контроля (приложение N 3). В программе (плане, инструкции) указываются контролируемые параметры и способы их контроля. Объемы контроля контролируемых параметров выбираются согласно стандартам, ТУ, НД или ПТД, а в случае отсутствия требований (рекомендаций) к объемам контроля в этих документах - согласно рекомендуемым объемам контроля, приведённым в пунктах 36-41 Руководства.

37. Рекомендации по выполнению визуального и измерительного контроля подготовки и сборки деталей под сварку.

37.1. При подготовке деталей под сварку рекомендуется контролировать:

а) наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

б) наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

в) наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок (необходимость указывается в конструкторской или технологической документации);

г) геометрическую форму обработанных кромок, в том числе при подготовке деталей с различной номинальной толщиной стенки;

д) геометрическую форму обработанных внутренних поверхностей кольцевых деталей;

е) форму подкладных пластин (колец) и расплавляемых вставок;

ж) наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца);

з) чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и тому подобного), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

37.2. При сборке деталей под сварку визуально рекомендуется контролировать:

а) правильность фиксации свариваемых деталей по отношению друг к другу в соответствии с чертежами или инструкциями.

б) правильность установки подкладных пластин (колец);

в) правильность установки временных технологических креплений;

г) правильность сборки и крепления деталей в сборочных приспособлениях;

д) правильность расположения, количество прихваток и их качество;

е) правильность установки приспособлений для поддува защитного газа;

ж) правильность нанесения активирующего флюса и защитной флюс-пасты;

з) наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

и) чистоту кромок и прилегающих к ним поверхностей деталей.

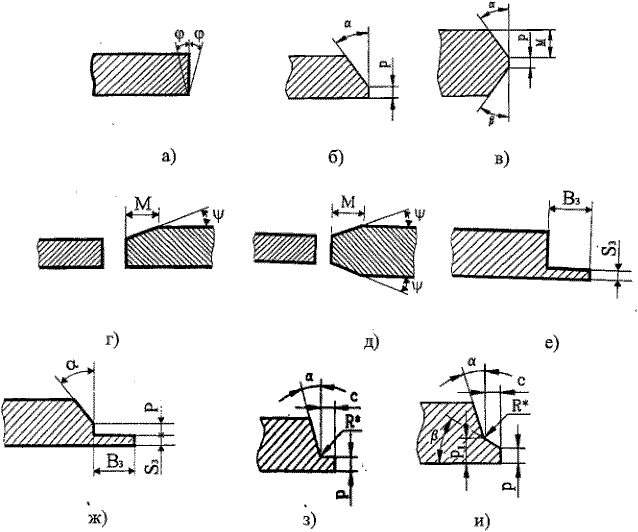

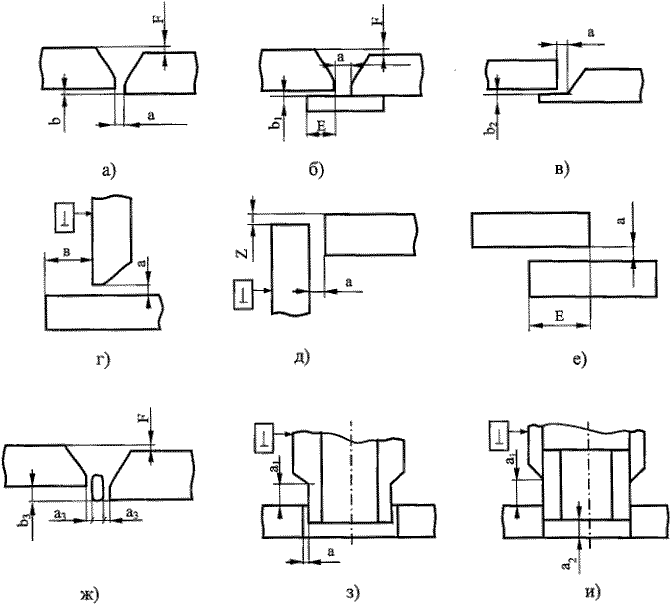

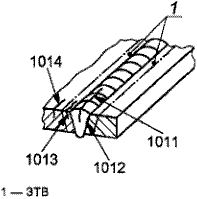

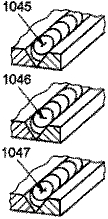

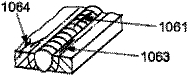

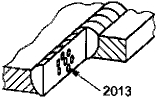

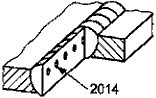

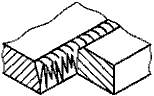

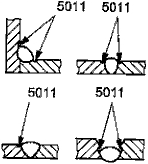

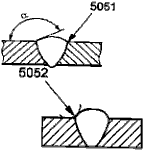

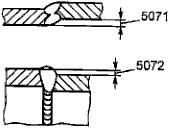

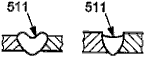

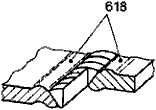

37.3. Измерительный контроль при подготовке деталей под сварку (рисунок 2) рекомендуется осуществлять для проверки:

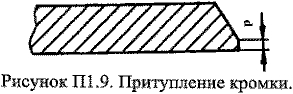

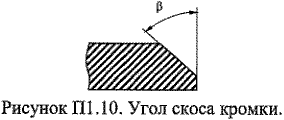

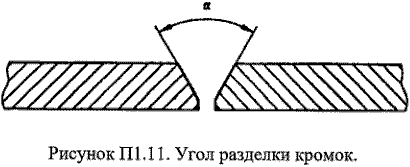

а) размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки);

Радиусы скругления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат.

б) размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

в) размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

г) размеров элементов секторных отводов;

д) перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим;

е) минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

ж) размеров отверстий под штуцеры (патрубки) и обработки кромок в трубе (коллекторе, корпусе);

з) толщины и ширины подкладки в замковом соединении;

и) ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца).

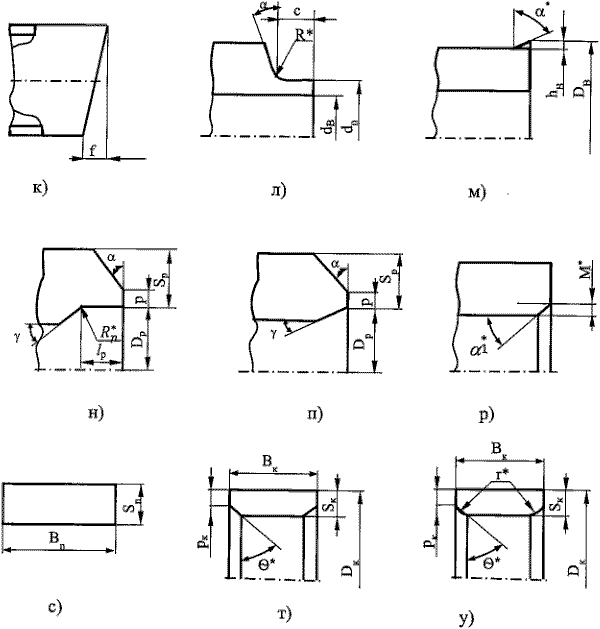

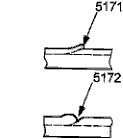

37.4. Измерительный контроль соединений, собранных под сварку (рисунок 3), как правило, включает проверку:

а) размеров швов приварки временных технологических креплений;

б) расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости в случае, если в технической документации оговорено расстояние между соседними креплениями);

в) величины зазора в соединении, в том числе между деталью и подкладной пластиной (кольцом);

г) размера линейного смещения кромок (внутренних и наружных) собранных деталей;

д) размера перекрытия деталей в нахлесточном соединении;

е) размеров (длина, высота) прихваток и их расположение по длине (периметру) соединения (при необходимости в случае, если это оговорено в технической документации, также расстояния между соседними прихватками);

ж) размера зазора в замке расплавляемой проволочной вставки;

з) размера углового смещения (перелома) осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

и) размера несоосности осей штуцера и отверстия в корпусе (трубе);

к) размера несовпадения (отклонения) осей в угловых соединениях труб;

л) размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

м) геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

37.5. Рекомендуется не менее 20% деталей и соединений из числа представленных к приемке подвергать визуальному и измерительному контролю подготовки и сборки деталей под сварку.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть уточнен в зависимости от требований (рекомендаций) НД, ПТД и ПКД или по требованию Заказчика.

При выявлении отклонений от требований рабочих чертежей и/или ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля рекомендуется увеличить вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения от требований конструкторской документации и/или ПТД, то объем контроля для группы деталей, подготовленных к приемке, рекомендуется увеличить до 100%.

37.6. Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушнодуговая, газофлюсовая, плазменная и другие), рекомендуется проводить на каждой детали, подвергавшейся резке.

Рекомендуется, чтобы на кромках разделки отсутствовали следы резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следы разметки (кернение), нанесенной на наружной поверхности деталей после резки.

37.7. Рекомендации по выполнению измерительного контроля при подготовке деталей под сборку приведены в таблице N 3, а при сборке соединений под сварку - в таблице N 4.

Таблица N 3

Рекомендации по выполнению измерительного контроля при подготовке деталей под сборку

| Контролируемый параметр | Условное обозначение параметра | Номер рисунка | Средства измерений. Рекомендации по измерениям |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| 1. Перпендикулярность кромки | ? | 2а | Угломер или шаблон универсальный. Измерение в одном месте |

| 2. Угол скоса кромки | ?, ?, ?1 | 2б, в, ж, з, и, л, м, н, п, р, ш, ю | Угломер или шаблон универсальный. Измерение в одном месте |

| 3. Притупление кромки | р, р1 | 2б, в, ж, з, и, н, п, ю | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) труб; измерения не менее чем в трех точках по длине в соединениях листов |

| 4. Глубина скоса кромки | М | 2в, г, д, ш | Размер справочный, измерению не подлежит |

| 5. Ширина подкладки в замковом соединении | В3 | 2е, ж | Штангенциркуль, линейка. Измерения не менее чем в трех точках по длине |

| 6. Толщина подкладки в замковом соединении | S3 | 2е, ж | Штангенциркуль, линейка. Измерения не менее чем в трех точках по длине |

| 7. Угол скоса поверхности соединяемого элемента | ? | 2г, д | Угломер или шаблон универсальный. Измерение в одном месте |

| 8. Ширина расточки | с | 2з, и, л, | Штангенциркуль |

| 9. Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы | f | 2к | Угольник и щуп (отвес и линейка или щуп). Измерения не менее чем в трех сечениях в зоне максимального смещения |

| 10. Высота присадочного выступа | hв | 2м | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

| 11. Длина расточки (раздачи) труб по внутреннему диаметру | lр | 2н | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

| 12. Угол выхода резца (калибра) | ? | 2н, п, ю | Шаблон универсальный или угломер, измерение в одном месте |

| 13. Диаметр расточки | Dр | 2н, п | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

| 14. Номинальная толщина стенки в месте расточки | Sp | 2н, п | Штангенциркуль. Измерения не менее чем в трех точках равномерно по толщине |

| 15. Ширина подкладной пластины | Вп | 2с | Штангенциркуль. Измерения не менее чем в трех точках по длине |

| 16. Толщина подкладной пластины | Sп | 2с | Штангенциркуль. Измерения не менее чем в трех точках по длине |

| 17. Ширина подкладного кольца | Вк | 2т, у, ф | Штангенциркуль. Измерения не менее чем в трех точках по длине (периметру) |

| 18. Толщина подкладного кольца | Sк | 2т, у, ф | Штангенциркуль. Измерения не менее чем в трех точках по длине (периметру) |

| 19. Притупление подкладного кольца | рк | 2т, у, ф | Штангенциркуль. Измерения не менее чем в трех точках по длине (периметру) |

| 20. Диаметр кольца (вставки) | Dк, Dвс | 2ф, х | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

| 21. Толщина расплавляемого кольца (вставки) | А | 2х | Штангенциркуль, Измерения не менее чем в трех точках равномерно по периметру |

| 22. Ширина расплавляемого кольца (вставки) | Ввс | 2х | Штангенциркуль. Измерения не менее чем в трех точках равномерно по периметру |

| 23. Длина сектора отвода (сварного) по наружной образующей | Н | 2ц | Линейка. Измерение детали в зоне максимального размера |

| 24. Длина сектора отвода (сварного) по внутренней образующей | Р | 2ц | Линейка. Измерение детали в зоне минимального размера |

| 25. Угол наклона кромки сектора отвода (сварного) | ?2 | 2ц | Линейка и угломер или шаблон универсальный |

| 26. Диаметр отверстия в корпусе (трубе) | d | 2ч, ш, э | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

| 27. Диаметр расточки в корпусе (трубе) | d1 | 2э | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

| 28. Шероховатость зачищенных поверхностей | Ra(Rz) | Профилограф-профилометр, образцы шероховатости (сравнения), измерительные датчики ДШВ. Контролируют поверхности, указанные в пункте 35.5 | |

| 29. Расстояние до точки изменения углов разделки кромок | Вр | 2ю | Штангенциркуль |

| 30. Ширина кольца | Вк | 2т, у, ф | Штангенциркуль |

| 31. Размер контактной площадки | bк | 2ф | Штангенциркуль |

| 32. Глубина расточки | h | 2э | Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) |

Допускаются другие способы и средства измерений, обеспечивающие требуемую ПТД точность измерения параметров подготовки деталей под сборку к сварке.

Таблица N 4

Рекомендации по выполнению измерительного контроля при сборке деталей под сварку

| Контролируемый параметр | Условное обозначение | Номер рисунка | Средства измерений. Рекомендации по измерениям. |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

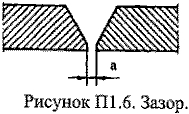

| 1. Зазор в соединении | а | 3а, б, в, г, д, е, з, к, п, р | Щуп, шаблон универсальный. Измерение согласно пункту 37.8 |

| 2. Специальный зазор | a1 | 3з, и | Щуп. Измерение согласно пункту 37.8 |

| 3. Линейное смещение кромок деталей с внутренней стороны соединения | b | За | Линейка и щуп. Измерение согласно пункту 37.8 |

| 4. Линейное смещение кромок (деталей с наружной стороны соединения | F | 3а, б | Линейка и щуп. Измерение согласно пункту 37.8 |

| 5. Зазор между подкладной пластиной (кольцом) и внутренней поверхностью детали; | b1 | 3б | Шаблон универсальный или специальный. Измерения не менее чем в трех точках по длине (периметру) соединения. |

| 6. Зазор между нижней поверхностью верхней детали и верхней поверхностью нижней детали в замковом соединении | b2 | 3в | Шаблон универсальный или специальный. Измерения не менее чем в трех точках по длине (периметру) соединения. |

| 7. Расстояние от края отверстия | В | 3г | Линейка. Измерение не менее чем в двух точках по длине |

| 8. Смещение привариваемого элемента в угловом соединении | Z | 3д | Штангенциркуль, линейка. Измерение не менее чем в трех точках по длине. |

| 9. Размер перекрытия деталей в нахлестанном соединении | Е | 3б, е | Линейка. Измерение не менее чем в двух точках по длине |

| 10. Несимметричность штуцера | ?2 | 3л | Линейка. Измерения не менее чем в двух точках по длине |

| 11. Смещение проволочной вставки с внутренней стороны | b3 | 3ж | Штангенциркуль, шаблон или щуп. Измерение выполняется после прихватки вставки к кромке разделки одной из деталей |

| 12. Зазор в замке расплавляемого кольца (вставки) | а3 | 3ж | Шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к одной из деталей |

| 13. Несимметричность углового соединения труб | ?? | 3м | Контрольный стенд специальный. Измерение согласно пункту 37.13 |

| 14. Расстояние от приваренного элемента крепления до кромки разделки | С | Зк | Линейка. Измерению подлежит каждый элемент крепления |

| 15. Катет шва приварки элемента крепления | к, к1 | Зк | Линейка и щуп, штангенциркуль, шаблон. Измерению подлежит каждый шов |

| 16. Угловое смещение (перелом) осей цилиндрических элементов и угловое смещение поверхностей листов | К | 3н | Линейка (L = 400 мм) и щуп. Измерение согласно пункту 37.12 |

| 17. Длина прихватки | lп | 3о | Линейка и штангенциркуль. Измерение каждой прихватки |

| 18. Высота прихватки | hп | 3о | Штангенциркуль. Измерение каждой прихватки |

| 19. Расстояние между прихватками | Lп | 3о | Линейка. Измерение расстояния между прихватками соединения выполняется в случаях, когда расстояние между прихватками регламентируется технической документацией |

| 20. Глубина проникновения штуцера во внутреннюю полость | с1 | 3р | Шаблон специальный |

| 21. Смещение кромок деталей с внутренней стороны соединения | F | 3ж | Линейка и щуп Измерение согласно пункту 37.8 |

| 22. Глубина расположения втулки | а2 | 3и | Щуп, штангенциркуль |

Допускаются другие способы и средства измерений, обеспечивающие соответствие ПТД по точности измерения параметров подготовки деталей под сварку.

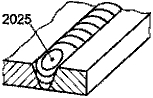

37.8. Измерительный контроль величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях рекомендуется выполнять не реже, чем через один метр по длине шва, но не менее чем в трех сечениях, равномерно расположенных по длине шва, если в НД и ПТД не указаны другие требования (рекомендации). При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного (рисунок 3а, б) или по смещению притупления "усов" V-образной разделки - размер р (рисунок 2б, в, ж).

37.9. Измерения, в первую очередь, рекомендуется выполнять на тех участках, которые вызывают сомнение по результатам визуального контроля.

37.10. Визуальному контролю рекомендуется подвергать каждую прихватку в соединении, а измерительному контролю прихватки, размеры которых вызывают сомнения по результатам визуального контроля.

37.11. Измерения швов приварки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте каждого крепления.

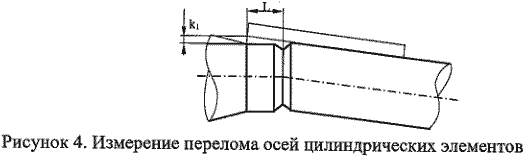

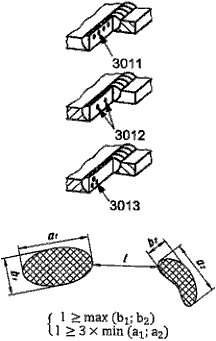

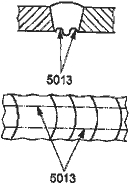

37.12. Угловое смещение (перелом) осей, собранных под сварку кольцевых соединений цилиндрических элементов, измеряется в 2-3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения. При отсутствии прямолинейного участка детали длиной 200 мм рекомендуется измерение размера проводить на участке меньшей длины с последующим пересчетом к длине 200 мм по формуле:

(1)

(1)

где:

k1 и L - размер углового смещения (перелома) осей и расстояние от соединения, на котором выполнено измерение, приведенное на рисунке 4. В случае, когда измерения по данной методике не обеспечивают требуемой точности, измерения рекомендуется проводить по специальной методике.

37.13. Несимметричность в поперечном сечении штуцера привариваемой трубы в угловом соединении рекомендуется определять путем выполнения не менее двух измерений в одном сечении. Рекомендуется выполнять измерительный контроль несимметричности отверстия под штуцер привариваемой трубы в угловом соединении на стадии контроля подготовки деталей под сварку.

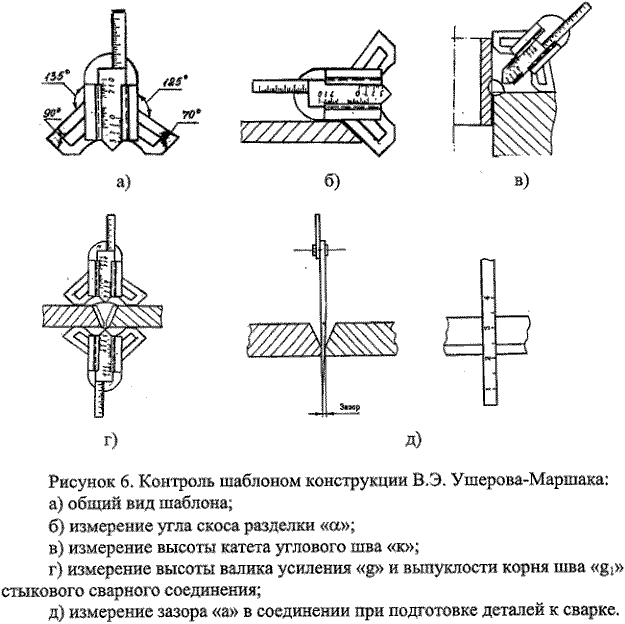

Схемы измерения отдельных размеров подготовки деталей под сборку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рисунке 5. Также могут применяться шаблоны конструкций В.Э. Ушерова-Маршака, А.И. Красовского, представленные на рисунках 6 и 7, а также другие способы и средства измерений, обеспечивающие соответствие ПТД по точности измерения параметров подготовки деталей под сварку.

38. Рекомендации по выполнению визуального и измерительного контроля сварных соединений (наплавок).

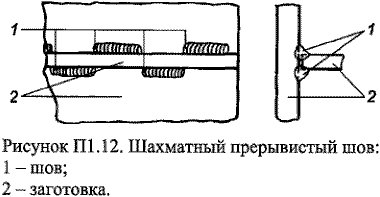

38.1. Визуальный и измерительный контроль сварных соединений (наплавок) рекомендуется осуществлять при производстве сварочных (наплавочных) работ и на стадии приемо-сдаточного контроля готовых сварных соединений. В случае если контролируется многослойное сварное соединение, визуальный контроль и регистрацию его результатов рекомендуется проводить после выполнения каждого слоя (послойный визуальный контроль в процессе сварки).

Послойный визуальный контроль в процессе сварки рекомендуется осуществлять в случае невозможности проведения ультразвукового или радиационного контроля, а также по требованию заказчика или в соответствии с ПТД.

38.2. При проведении визуального контроля во время сварки рекомендуется удостовериться в том, что:

а) каждый валик или слой металла сварного шва зачищен перед выполнением следующего прохода, особое внимание рекомендуется обращать на переходы от наплавленного металла к основному металлу;

б) отсутствуют видимые дефекты, например: трещины или раковины; если обнаруживаются дефекты, о них следует сообщить, чтобы до наплавки следующего валика было предпринято корректирующее действие;

в) переходы между сварочными валиками и между сварным швом и основным металлом таковы, что при выполнении следующего прохода будет обеспечено необходимое сплавление;

г) глубина и форма разделки соответствуют ПТД или первоначальной разделке при полном удалении подлежащего исправлению сварного шва;

д) сварной шов соответствует первоначальным требованиям ПТД после любых необходимых исправлений/корректирующего действия.

38.3. Послойный визуальный контроль в процессе сварки рекомендуется осуществлять с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками и других) в каждом слое (валике) шва. Выявленные при контроле дефекты исправляются перед началом сварки последующего слоя (валика) шва. По требованию заказчика или в соответствии с ПТД сварные соединения, выполненные с послойным визуальным контролем, дополнительно контролируются капиллярной или магнитопорошковой дефектоскопией на доступных участках.

38.4. В выполненном сварном соединении, как правило, визуально контролируют:

а) соответствие выполненного сварного соединения ПТД, документам по стандартизации продукции или приемочным требованиям;

б) полноту удаления шлака вручную или механическим способом во избежание сокрытия дефектов;

в) отсутствие отпечатков от применения ручного инструмента;

г) предотвращение чрезмерного нагрева соединения при шлифовании, отсутствие следов шлифования, обеспечение равномерности формы сварного шва, если предъявляются требования к его отделке;

д) плавность сопряжения шва с основным металлом в подвергаемых отделке угловых и стыковых сварных швах;

е) отсутствие (наличие) поверхностных трещин всех видов и направлений;

ж) отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, мест касания сварочной дугой поверхности основного материала и других);

з) качество зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

и) качество зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами, видами (в случае, если такой контроль предусмотрен ПТД);

к) наличие маркировки (клеймения) шва и правильность ее выполнения.

л) отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней стороны шва;

м) отсутствие угловых смещений (переломов) осей сваренных цилиндрических элементов.

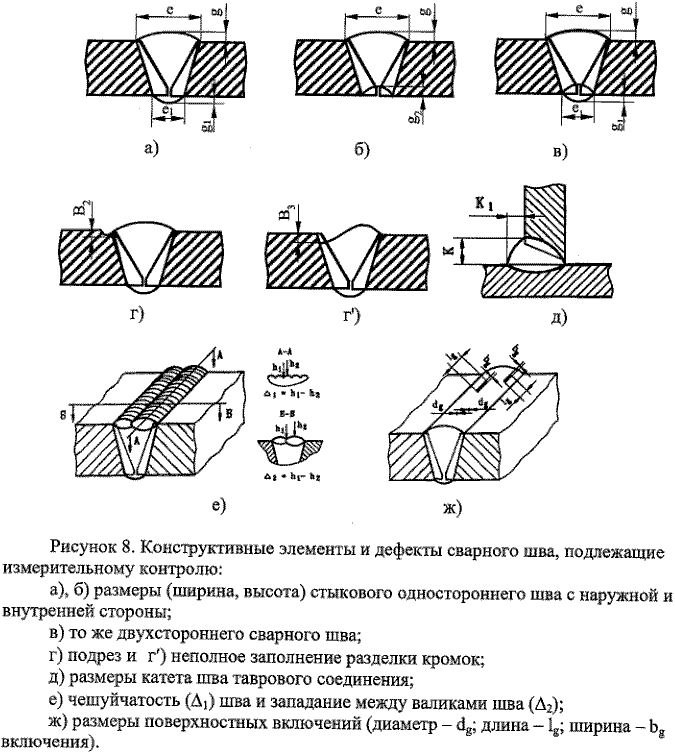

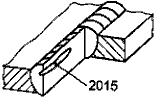

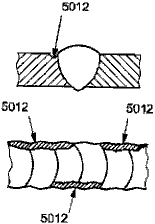

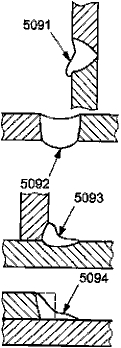

38.5. Рекомендации по выполнению измерительного контроля сварных швов приведены на рисунке 8 и в таблице N 5.

Таблица N 5

Рекомендации к измерениям сварных швов

| Контролируемый параметр | Условное обозначение (рис. 8) | Номер рисунка | Средства измерений. Рекомендации по измерениям |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| 1. Ширина шва | е, e1 | 8а, б, в | Штангенциркуль или шаблон. Измерение согласно пункту 38.5 |

| 2. Высота шва | g | 8а, б, в | Штангенциркуль или шаблон. Измерение согласно пункту 38.5 |

| 3. Выпуклость обратной стороны шва | g1 | 8а, в | Штангенциркуль или шаблон. Измерение согласно пункту 38.5 |

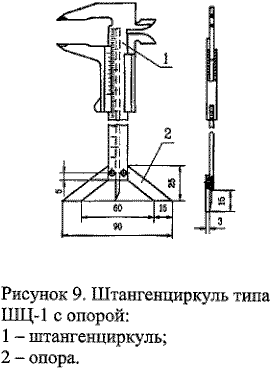

| 4. Вогнутость обратной стороны шва | g2 | 8б | Штангенциркуль, в том числе модернизированный (рисунок 9). Измерения в 2-3 местах в зоне максимальной величины |

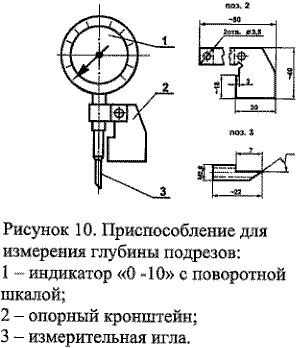

| 5. Глубина подреза | В2 | 8г | Приспособление для измерения глубины подрезов (рисунок 10). Штангенциркуль, в том числе модернизированный (рисунок 9) |

| 6. Глубина неполного заполнения разделки | В3 | 8г′ | Приспособление для измерения глубины подрезов (рисунок 10). Штангенциркуль, в том числе модернизированный (рисунок 9) |

| 7. Катет углового шва | К, К1 | 8д | Шаблон. Измерение согласно пункту 38.5 |

| 8. Чешуйчатость шва | ?1 | 8е | Штангенциркуль, в том числе модернизированный (рисунок 9). Измерения не менее чем в 4 точках по длине шва |

| 9. Глубина западаний между валиками | ?2 | 8е | Штангенциркуль, в том числе модернизированный (рисунок 9). Измерения не менее чем в 4 точках по длине шва |

| 10. Размеры (диаметр, длина, ширина) одиночных несплошностей | dg, lg, bg | 8ж | Лупа измерительная. Измерению подлежит каждая несплошность |

38.6. Измерительный контроль геометрических размеров сварного соединения (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и так далее) осуществляют в местах, указанных в рабочих чертежах, НД, ПТД или ПКД, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля.

При контроле стыковых сварных соединений труб наружным диаметром до 89 мм включительно с числом однотипных соединений более 50 на одном изделии рекомендуется определение размеров шва выполнять на 10-20% соединений в одном-двух сечениях при условии, что при визуальном контроле, которому подвергают все соединения, нет сомнений в части отклонения размеров (ширина, высота) шва от допуска.

38.7. При измерительном контроле наплавленного антикоррозионного покрытия его толщину на цилиндрических поверхностях рекомендуется измерять не менее чем через 0,5 м в осевом направлении и через каждые 60° по окружности при ручной наплавке и 90° при автоматической наплавке.

На плоских и сферических поверхностях рекомендуется проводить не менее одного измерения на каждом участке размером до 0,5х0,5 м при автоматической наплавке.

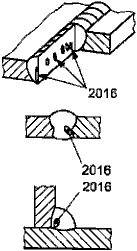

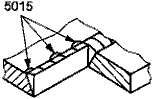

38.8. При контроле угловых швов сварных соединений катеты сварного шва рекомендуется измерять с помощью специальных шаблонов, пример специальных шаблонов приведен на рисунке 11. Определение размеров высоты, выпуклости и вогнутости углового шва рекомендуется выполнять расчетным путем и только в тех случаях, когда это предусмотрено конструкторской документацией. Измерение выпуклости, вогнутости и высоты углового шва проводится, как правило, с помощью шаблонов, например, шаблоном В.Э. Ушерова-Маршака, приведенным на рисунке 6.

38.9. Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, рекомендуется осуществлять относительно валика, имеющего меньшую высоту. Аналогично определяют и глубину чешуйчатости валика (по меньшей высоте двух соседних чешуек).

38.10. Измерительный контроль сварных соединений и наплавок (высота и ширина сварного шва, толщина наплавки, размеры катетов угловых швов, западания между валиками, чешуйчатость шва, выпуклость и вогнутость корневого шва, величину перелома осей соединяемых цилиндрических элементов, форму и размеры грата и так далее), отображенный на рисунке 8 и указанный в подпунктах 38.6, 38.9, осуществляют на участках шва, где допустимость этих показателей вызывает сомнение по результатам визуального контроля, если в НД и ПТД не содержится других указаний.

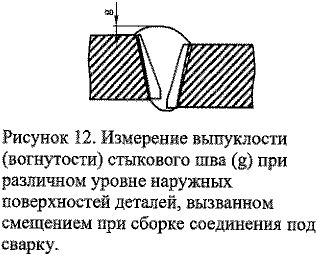

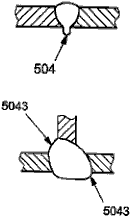

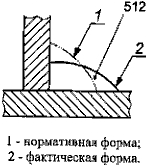

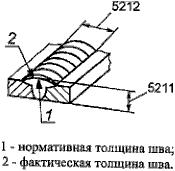

38.11. Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей. В том случае, когда уровни поверхностей деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения рекомендуется проводить относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали, схема измерения приведена на рисунке 12.

38.12. В том случае, когда выполняется сварка деталей с различной толщиной стенки и уровень поверхности одной детали превышает уровень поверхности второй детали, оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края поверхности шва в одном сечении (рисунок 13).

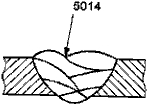

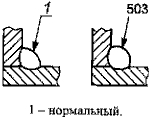

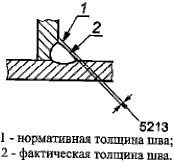

38.13. Выпуклость (вогнутость) углового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении, схема измерения приведена на рисунке 14.

38.14. Размеры выпуклости (вогнутости) стыкового (рисунок 13) и углового (рисунок 14) швов рекомендуется определять шаблонами, например, конструкции В.Э. Ушерова-Маршака или специально для этой цели предназначенными специализированными шаблонами.

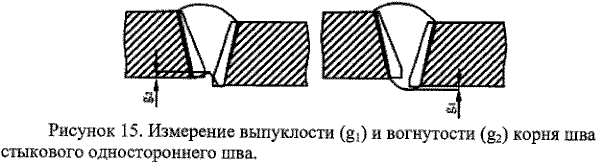

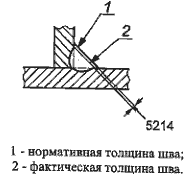

38.15. Выпуклость (вогнутость) корня шва рекомендуется оценивать по максимальной высоте (глубине) расположения поверхности корня шва от уровня расположения внутренних поверхностей сваренных деталей.

В том случае, когда уровни внутренних поверхностей разные, измерения выпуклости (вогнутости) корня шва рекомендуется проводить согласно рисунку 15.

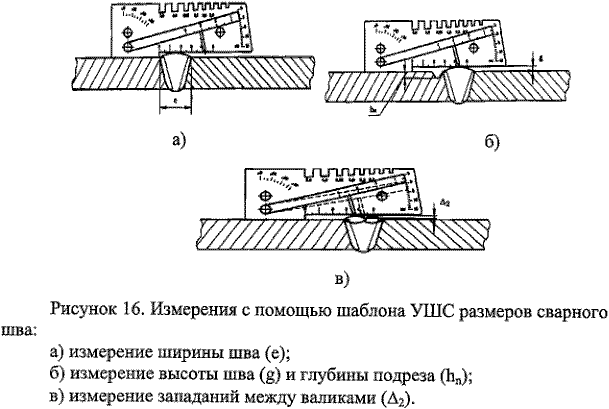

38.16. Измерения отдельных размеров и дефектов сварного соединения с помощью универсального шаблона типа УШС приведены на рисунке 16. Измерения рекомендуется проводить при условии соблюдения предельно допустимой погрешности измерений согласно таблице N 1 Руководства.

38.17. Измерения чешуйчатости и западаний между валиками шва, глубины и высоты углублений (выпуклостей) в сварном шве и металле рекомендуется определять по слепку, снятому с контролируемого участка с применением пластилина, воска, гипса и других материалов. Измерения рекомендуется проводить с помощью измерительной лупы или на микроскопе после разрезки слепка механическим путем.

38.18. Измерения перелома осей цилиндрических элементов и углового смещения плоскостей деталей, а также несимметричности штуцера (привариваемой трубы в угловом соединении труб) рекомендуется выполнять с учетом пункта 49.8 и пункта 49.9 Руководства.

39. Рекомендации по выполнению визуального и измерительного контроля сварных конструкций (узлов, элементов).

39.1. Визуальный контроль сварных конструкций (узлов, элементов), как правило, состоит из проверки:

а) отклонений по взаимному расположению элементов сварной конструкции;

б) наличия маркировки сварных соединений;

в) наличия маркировки сварных конструкций (узлов);

г) отсутствия поверхностных повреждений материала, вызванных отклонениями в технологии изготовления, транспортировкой и условиями хранения;

д) отсутствия неудаленных приварных элементов (технологического крепления, выводных планок, гребенок, бобышек и других).

39.2. Измерительный контроль гнутых колен труб, как правило, состоит из проверки:

а) отклонения от круглой формы (овальность) в любом сечении гнутых труб (колен);

б) толщины стенки в растянутой части гнутого участка трубы (рекомендуется проводить толщиномерами);

в) радиуса гнутого участка трубы (колена);

г) высоты волнистости (гофры) на внутреннем обводе гнутой трубы (колена);

д) неровностей (плавных) на внешнем обводе (в случаях, установленных НД);

е) предельных отклонений габаритных размеров;

ж) измерительный контроль тройников и коллекторов с вытянутой горловиной предусматривает проверку:

- эксцентриситета оси горловины относительно оси корпуса;

- радиусов перехода наружной и внутренней поверхностей горловины к корпусу;

- размеров местных углублений от инструмента на внутренней поверхности тройника, вызванных применяемым инструментом;

- уменьшения диаметра корпуса вследствие утяжки металла при высадке (вытяжке) горловины;

- угла конуса на наружной поверхности патрубка;

- местного утолщения стенки горловины, овальности прямых участков корпуса тройника по наружному диаметру в месте разъема штампа;

- кольцевого шва присоединения переходного кольца.

39.3. Измерительный контроль переходов, изготовленных методами подкатки (последовательного обжима), осадки в торец и вальцовкой листовой стали с последующей сваркой состоит из проверки:

а) размеров углублений и рисок на внутренней поверхности обжатого конца, носящих характер ужимин;

б) утолщения стенки на конической части перехода;

в) формы и размеров шва, отсутствия недопустимых поверхностных дефектов.

39.4. Измерительный контроль сварных изделий (деталей) - тройников, фланцевых соединений, секторных отводов, коллекторов, трубных блоков, как правило, состоит из проверки:

а) размеров перекосов осей цилиндрических элементов;

б) прямолинейности образующей изделия;

в) отклонения штуцера (привариваемой трубы, патрубка) от перпендикулярности относительно корпуса (трубы, листа), в который вваривается штуцер (труба, патрубок);

г) отклонения осей концевых участков сварных секторных отводов;

д) кривизны (прогиба) корпуса (трубы) сварных угловых соединений труб (вварка трубы, штуцера);

е) отклонения размеров, определяющих расположение штуцеров в блоках;

ж) отклонения оси прямых блоков от проектного положения;

з) отклонения габаритных размеров сварных деталей и блоков.

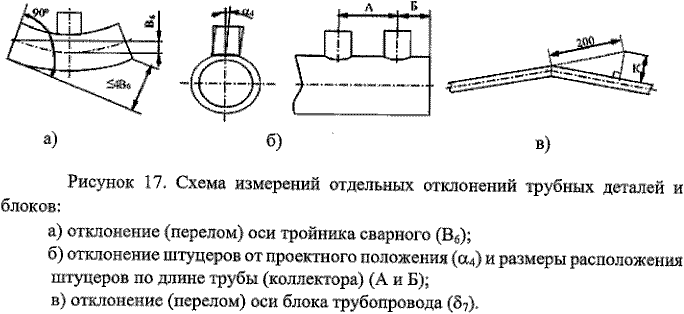

39.5. Контроль геометрических размеров колен и труб гнутых, а также прямых гнутых деталей и блоков рекомендуется осуществлять методом плазирования (наложением на плаз с контрольным чертежом) с последующим измерением отклонений измерительным инструментом (линейка, щуп, штангенциркуль, шаблон, оптические приборы и другие). Замеры отклонений гнутых труб (колен) рекомендуется осуществлять относительно наружной поверхности. Схемы измерений отдельных отклонений приведены на рисунке 17.

39.6. Овальность любого сечения колена (гнутой трубы) и прямых участков корпуса тройника по наружному диаметру в зоне разъема штампа определяется в соответствии с требованиями (рекомендациями) НД на объекты контроля по следующим формулам:

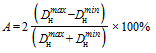

(2)

(2)

или

(3)

(3)

где:

Dнmax и Dнmin - максимальное и минимальное значение наружного диаметра. Измерение Dнmax и Dнmin выполняют в поперечном сечении детали, имеющей наибольшие отклонения.

39.7. Измерение толщины стенки гнутых деталей (элементов), в том числе вытянутой горловины тройников и коллекторов, а также утолщения стенки на конической части перехода, изготовленного методами прокатки и осадки в торец, рекомендуется проводить ультразвуковыми приборами (толщиномерами).

39.8. Угловое смещение (перелом) осей трубных деталей и прямолинейность образующей рекомендуется определять в 2-3 сечениях в зоне максимального перелома (отклонения образующей от прямолинейности), выявленного при визуальном контроле. Измерение рекомендуется проводить в соответствии с рекомендациями, приведенными в пункте 37.12 и на рисунке 4.

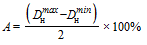

39.9. Отклонение от перпендикулярности наружной поверхности (оси) штуцера к корпусу (трубе) определяется в двух взаимно перпендикулярных сечениях (рисунок 18).

39.10. Рекомендуемая формула для определения диаметра труб при измерении рулеткой:

(4)

(4)

где:

Р - длина окружности, измеренная рулеткой, мм;

;

;

?t - толщина ленты рулетки, мм;

0,2 - погрешность при измерении периметра трубы за счет перекоса ленты, мм.

Значениями 2?t - 0,2 можно пренебречь.

39.11. Измерения рекомендуется осуществлять на участках, угловые и линейные размеры которых вызывают сомнение по результатам визуального контроля.

40. Рекомендации по выполнению визуального и измерительного контроля при устранении дефектов в материале и сварных соединениях (наплавках).

40.1. При ремонте дефектных участков визуально рекомендуется контролировать:

а) полноту удаления дефекта, выявленного при визуальном контроле и контроле другими методами неразрушающего контроля;

б) форму выборки дефектного участка; форму обработки кромок выборки; чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и других) поверхности выборки и прилегающих к ней поверхностей;

в) ширину зоны зачистки механическим путем поверхностей материала, прилегающих к кромкам выборки;

г) отсутствие (наличие) дефектов (трещин, пор, включений, скоплений пор и включений, свищей, прожогов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости и других) на поверхности шва заварки выборки и на прилегающих к выборке участках материала.

40.2. При ремонте дефектных участков в материале и сварных соединениях измерением рекомендуется контролировать:

а) размеры выборки дефектного участка;

б) размеры разделки кромок выборки (угол скоса, радиусы начала и окончания выборки, толщину перемычки металла при исправлении трещин и другие);

в) ширину зоны зачистки механическим путем участков материала, прилегающих к кромкам выборки;

г) размеры дефектов на поверхности шва заварки выборки и прилегающих к нему участках материала, выявленных при визуальном контроле;

д) шероховатость поверхностей выборки и прилегающих участков материала в зоне их зачистки (перед заваркой выборки), а также поверхностей материала перед проведением последующих методов, видов неразрушающего контроля.

41. Рекомендации по выполнению визуального и измерительного контроля при эксплуатации, техническом диагностировании (обследовании, освидетельствовании).

41.1. Визуальный контроль материала и сварных соединений рекомендуется осуществлять с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и так далее), образовавшихся в процессе эксплуатации изделий.

Измерительный контроль материала и сварных соединений осуществляют с целью определения соответствия геометрических размеров конструкций и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле требованиям рабочих чертежей, ТУ, документов по стандартизации и паспортов.

41.2. Визуальный контроль материала и сварных соединений, как правило, состоит из проверки:

а) отсутствия (наличия) механических повреждений поверхностей;

б) отсутствия (наличия) формоизменения элементов конструкций (деформированные участки, коробление, провисание и другие отклонения от первоначального расположения);

в) отсутствия (наличия) трещин и других поверхностных дефектов, образовавшихся (получивших развитие) в процессе эксплуатации;

г) отсутствия (наличия) коррозионного и механического износа поверхностей.

41.3. Измерительный контроль состояния материала и сварных соединений, как правило, состоит из определения:

а) размеров механических повреждений материала и сварных соединений;

б) размеров деформированных участков материала и сварных соединений, в том числе длины, ширины и глубины вмятин;

в) овальности цилиндрических элементов, в том числе гибов труб;

г) прямолинейности (прогиба) образующей конструкции (элемента);

д) фактической толщины стенки материала (при возможности проведения прямых измерений);

е) размеров зон коррозионных повреждений, включая их глубину.

41.4. Разметку поверхности для измерения толщины стенок рекомендуется проводить термостойкими и хладостойкими маркерами, а при их отсутствии - краской или мелом.

V. Оценка результатов контроля

42. Оценку качества (состояния) материала изготовленных деталей, подготовки кромок деталей, сборки деталей под сварку, выполненного сварного соединения (наплавки) и конструкций в целом, швов заварки дефектных участков по результатам визуального и измерительного контроля, материала и сварных соединений при эксплуатации технических устройств, зданий и сооружений рекомендуется осуществлять по документам, устанавливающим нормы приемки, например, ФНП, НД, ПТД, технологическим картам на сборку и сварку деталей.

43. В приложении N 8 к Руководству приведены рекомендуемые размерные показатели для норм оценки по результатам визуального и измерительного контроля.

44. При необходимости разработки правил принятия решения по результатам измерений рекомендуется в соответствии с пунктом 7.1.3 Межгосударственного стандарта ГОСТ ISO/IEC 17025-2019 "Общие требования к компетентности испытательных и калибровочных лабораторий", введенного в действие приказом Федерального агентства по техническому регулированию и метрологии от 15 июля 2019 г. N 385-ст, использовать рекомендации по разработке правил принятия решения по результатам измерений, представленные в приложении N 9 к Руководству.

VI. Регистрация результатов контроля

45. Результаты визуального и измерительного контроля на стадиях входного контроля материала и производства работ по изготовлению, строительству, монтажу, ремонту (подготовка деталей, сборка деталей под сварку, сварные соединения (наплавки), исправление дефектов) технических устройств, зданий и сооружений, а также в процессе эксплуатации технических устройств, зданий и сооружений фиксируются в учетной (журнал учета работ по визуальному и измерительному контролю) и отчетной (протоколы, акты, заключения) документации. Ответственным лицом за ведение документаций является руководитель (технический руководитель, его заместитель) подразделения, осуществляющего визуальный и измерительный контроль.

46. Рекомендуемые образцы документов, оформляемых по результатам контроля, приведены в приложении N 10 к Руководству.

47. В случаях, предусмотренных технологической документацией, на поверхности проконтролированных материалов (полуфабрикатов, заготовок, деталей) и готовых сварных соединений (наплавок) контролером по завершении каждого этапа работ по визуальному и измерительному контролю ставится клеймо, подтверждающее положительные результаты контроля.

48. Документация по результатам визуального и измерительного контроля согласно пункту 13 федеральных норм и правил в области промышленной безопасности "Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 1 декабря 2020 г. N 478, должна храниться:

в составе эксплуатационных документов объекта контроля - в течение всего срока его эксплуатации;

в подразделении, осуществляющем визуальный и измерительный контроль в соответствии с установленными правилами организации и ведения архива результатов контроля - не менее 5 лет после проведения контроля, за исключением результатов контроля, вошедших в состав документов, на основании которых назначены или изменены сроки службы (ресурсы) объектов контроля. Срок хранения таких результатов - не менее срока, установленного этими документами.

Хранение и архивирование документов с результатами контроля осуществляется на бумажных носителях и (или) в форме электронных документов, подписанных усиленной квалифицированной подписью, с возможностью резервного копирования и восстановления документов.

Приложение N 1

к Руководству по безопасности

"Методические рекомендации о порядке

проведения визуального и

измерительного контроля",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от 16 января 2024 г. N 8

Термины и определения основных понятий

Визуальный контроль - органолептический контроль, осуществляемый органами зрения (Межгосударственный стандарт ГОСТ 16504-81 "Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения", введен в действие постановлением Государственным комитетом СССР по стандартизации от 8 декабря 1981 г. N 5297).

Органолептический контроль - контроль, при котором первичная информация воспринимается органами чувств (Межгосударственный стандарт ГОСТ 16504-81 "Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения", введен в действие постановлением Государственным комитетом СССР по стандартизации от 8 декабря 1981 г. N 5297).

Измерительный контроль - контроль, осуществляемый с применением средств измерений (Межгосударственный стандарт ГОСТ 16504-81 "Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения", введен в действие постановлением Государственным комитетом СССР по стандартизации от 8 декабря 1981 г. N 5297).

Входной контроль - контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции (Межгосударственный стандарт ГОСТ 16504-81 "Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения", введен в действие постановлением Государственным комитетом СССР по стандартизации от 8 декабря 1981 г. N 5297).

Операционный контроль - контроль продукции или процесса во время выполнения или после завершения технологической операции (Межгосударственный стандарт ГОСТ 16504-81 "Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения", введен в действие постановлением Государственным комитетом СССР по стандартизации от 8 декабря 1981 г. N 5297).

Эксплуатационный контроль - контроль, осуществляемый на стадии эксплуатации продукции (Межгосударственный стандарт ГОСТ 16504-81 "Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения", введен в действие постановлением Государственным комитетом СССР по стандартизации от 8 декабря 1981 г. N 5297).

Прямой визуальный контроль - визуальный контроль с непрерывным ходом лучей между глазами оператора и контролируемой поверхностью. Этот контроль проводится без применения или с применением вспомогательных средств, например: зеркала, линзы, эндоскопа или волоконно-оптических устройств (Национальный стандарт Российской Федерации ГОСТ Р ЕН 13018-2014 "Контроль визуальный. Общие положения", введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 1993-ст).

Непрямой визуальный контроль - визуальный контроль с прерыванием хода лучей между глазами оператора и контролируемой поверхностью. Непрямой визуальный контроль проводится с применением фото- и видеотехники, автоматизированных и роботизированных систем (Национальный стандарт Российской Федерации ГОСТ Р ЕН 13018-2014 "Контроль визуальный. Общие положения", введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 1993-ст).

Дефект - несплошность в сварном соединении или отклонение от требуемой геометрии (Национальный стандарт Российской Федерации ГОСТ Р ИСО 6520-1-2012 "Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением", утвержден приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1012-ст).

Недопустимый дефект - дефект, превышающий норму (Национальный стандарт Российской Федерации ГОСТ Р ИСО 6520-1-2012 "Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением", утвержден приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1012-ст).

Сварной шов (шов) - результат сварки (Национальный стандарт Российской Федерации ГОСТ Р 58904-2020/ISO/TR 25901-1:2016 "Сварка и родственные процессы. Словарь. Часть 1. Общие термины", введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 317-ст).

Сварной узел - узел, включающий одно сварное соединение или более (Национальный стандарт Российской Федерации ГОСТ Р 58904-2020/ISO/TR 25901-1:2016 "Сварка и родственные процессы. Словарь. Часть 1. Общие термины", введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 317-ст).

Основной материал - материал, подлежащий соединению сваркой, сваркопайкой или пайкой (Национальный стандарт Российской Федерации ГОСТ Р 58904-2020/ISO/TR 25901-1:2016 "Сварка и родственные процессы. Словарь. Часть 1. Общие термины", введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 317-ст).

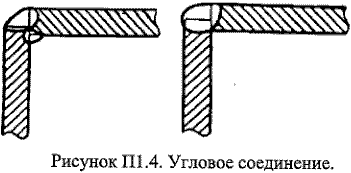

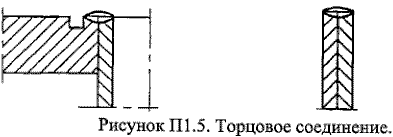

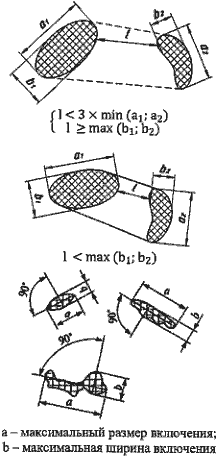

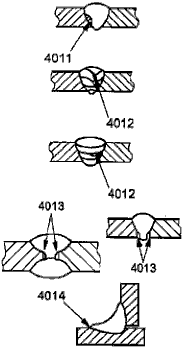

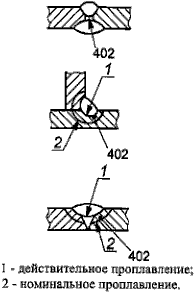

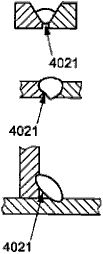

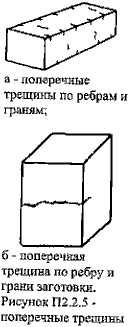

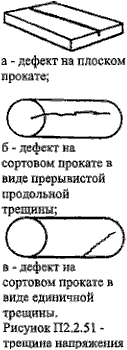

Толщина основного материала - номинальная толщина материалов, подлежащих сварке (Национальный стандарт Российской Федерации ГОСТ Р 58904-2020/ISO/TR 25901-1:2016 "Сварка и родственные процессы. Словарь. Часть 1. Общие термины", введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 317-ст).