Приказ Министерства транспорта РФ от 11 марта 2016 г. N 57 "О внесении изменений в Нормы безопасности НБ ЖТ ЦТ 020-99 "Элементы дискового тормоза железнодорожного подвижного состава. Требования по сертификации", утвержденные указанием Министерства путей сообщения Российской Федерации от 27 марта 2000 г. N М-725у"

В целях совершенствования нормативной правовой базы Министерства транспорта Российской Федерации приказываю:

Внести изменения в Нормы безопасности НБ ЖТ ЦТ 020-99 "Элементы дискового тормоза железнодорожного подвижного состава. Требования по сертификации", утвержденные указанием Министерства путей сообщения Российской Федерации от 27 марта 2000 г. N М-725у, согласно приложению к настоящему приказу.

| Министр | М.Ю. Соколов |

Приложение

к приказу Министерства транспорта РФ

от 11 марта 2016 г. N 57

Изменения,

вносимые в Нормы безопасности НБ ЖТ ЦТ 020-99 "Элементы дискового тормоза железнодорожного подвижного состава. Требования по сертификации", утвержденные указанием Министерства путей сообщения Российской Федерации от 27 марта 2000 г. N М-725у

1. Разделы 1, 3, 4 таблицы 1 изложить в следующей редакции:

| Наименование сертификационного показателя | Нормативные документы, устанавливающие требования к сертификационному показателю | Нормативные значения сертификационного показателя | Нормативные документы, устанавливающие методы проверки (контроля, испытаний) сертификационного показателя | Регламентируемый способ подтверждения соответствия |

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 |

| 1. Тормозные диски | ||||

| 1.1. Требование к рабочим поверхностям шероховатость поверхности трения Rz, мкм, не более | Устанавливается настоящими Нормами | Приложение А.1 | Измерительный контроль | |

| до 200 км/ч, включительно | ||||

| от 200 до 250 км/ч, включительно | 20 | |||

| для стальных дисков свыше 200 км/ч: | 16 | |||

| отклонение от плоскостности фрикционной поверхности, не более, мм | 0,1 | |||

| отклонение от параллельности фрикционных поверхностей осевых дисков по отношению друг к другу, не более, мм | 0,2 | |||

| торцевое биение фрикционных поверхностей, не более, мм | 0,3 | |||

| 1.2. Механические свойства допускаемая неоднородность твердости материала одной поверхности трения, %, не более | Устанавливается настоящими Нормами | 5 | ГОСТ 9012 | Испытания |

| временное сопротивление разрыву, МПа | ГОСТ 1497 | |||

| для чугунных дисков | 200-320 | |||

| для стальных дисков, не менее | ||||

| до 200 км/ч включительно | 850 | |||

| свыше 200 км/ч | 950 | |||

| предел текучести для стальных дисков, МПа, не менее | ГОСТ 1497 | |||

| до 200 км/ч включительно | 700 | |||

| от 200 до 250 км/ч включительно | 850 | |||

| относительное удлинение для стальных дисков, %, не менее | 8 | ГОСТ 1497 | ||

ударная вязкость для стальных дисков при температуре минус 60°С,  , не менее

, не менее

|

ГОСТ 9454 | |||

| до 200 км/ч включительно, KCU | 10 | |||

| от 200 до 250 км/ч включительно, KCV | 10 | |||

| 1.3. Трещиностойкость тормозных дисков | Устанавливается настоящими Нормами | 50 | ГОСТ 25.506 | Испытания |

статическая вязкость разрушения стали  ,

,  , не менее

, не менее

|

||||

1.4. Остаточный дисбаланс (осевой диск в сборе, колесный тормозной диск каждый в отдельности),  , не более

, не более

|

Устанавливается настоящими Нормами | СТ ССФЖТ ЦТ 042 | Испытания | |

| до 200 км/ч включительно | 3,0 | |||

| от 200 до 250 км/ч включительно | 1,6 | |||

| 3. Клещевой механизм тормозного блока | ||||

| 3.1. Внешний вид | Устанавливается настоящими Нормами | Приложение А.2 | Испытания | |

| трещины рычагов, затяжек, тормозных башмаков | Не допускаются | |||

3.2. Сопротивление циклическому нагружению  клещевого механизма в сборе

клещевого механизма в сборе

|

Устанавливается настоящими Нормами | Приложение А.3 | Испытания | |

| изменение показателей силы нажатия, %, не более | 10 | |||

| изменение показателей зазоров в отпущенном состоянии, %, не более | 10 | |||

| 3.3. Стабильная работоспособность узла при предельных температурах нижних и верхних в зависимости от климатического исполнения | Устанавливается настоящими Нормами | Функционирование по предназначению. Разрушения не допускаются | Приложение А.4 | Функциональные испытания |

| 4. Фрикционные свойства пары трения дискового тормоза | ||||

| 4.1. Коэффициенты трения пары диск-накладка с допустимой скоростью до 250 км/ч, среднее значение при торможениях с начальных скоростей всухую | Устанавливается настоящими Нормами | Приложение А.5 | Испытания | |

| до 160 км/ч включительно | 0,30-0,45 | |||

| от 160 до 200 км/ч включительно | 0,30-0,42 | |||

| от 200 до 250 км/ч включительно | 0,28-0,42 | |||

| с подачей воды, не менее | 0,25 | |||

| 4.2. Уменьшение значений коэффициентов трения при испытаниях с подачей воды от соответствующих значений при испытаниях всухую, %, не более | Устанавливается настоящими Нормами | 15 | Приложение А.6 | Испытания |

| 4.3. Коэффициенты статического трения пары диск-накладка подвижного состава, не менее | Устанавливается настоящими Нормами | 0,28 | Приложение А.7 | Испытания |

| 4.4. Огнестойкость | Устанавливается настоящими Нормами | Приложение А.8 | Испытания | |

| Открытое пламя на поверхности трения при торможении | Не допускается | |||

| 4.5. Сопротивление термомеханической усталости при длительных и остановочных торможениях | Устанавливается настоящими Нормами | Приложение А.9 | Испытания | |

| трещины, кольцевые выработки, прижеги в виде кольцевых полос или пятен диаметром более 80 мм | Не допускаются | |||

| температура, при которой сохраняются фрикционные свойства материала накладок, °С, не менее | ||||

| полимерных накладок | 450 | |||

| металлокерамических накладок | 550 | |||

2. Таблицу 2 "Перечень нормативных документов" изложить в следующей редакции:

| Обозначение нормативного документа | Наименование нормативного документа | Год введения, внесения изменений |

|---|---|---|

| ГОСТ 1497 | Металлы. Методы испытаний на растяжение | 1986, 2008, 2014 |

| ГОСТ 9012 | Металлы. Метод измерения твердости по Бринеллю | 1960, 2003, 2006 |

| ГОСТ 9454 | Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах | 1979, 1993 |

| ГОСТ 25.506 | Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении | 1986 |

| ГОСТ 30630.0.0-99 | Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования | 2013 |

3. Дополнить приложение А (обязательное) следующими методами определения сертификационных показателей:

Методы определения сертификационных показателей

А.1. Шероховатость поверхности контролируют на отобранном для испытаний диске с использованием образцов для определения шероховатости (тактильный метод) или прибора для измерения шероховатости поверхностей. Измерения проводят в трех равноудаленных на 120° друг от друга точках на фрикционной поверхности тормозного диска.

Геометрические размеры диска определяют линейными измерениями. Торцовое биение определяют разностью между наибольшим и наименьшим показаниями измерительной головки при вращении диска на призме и фиксации ее в осевом направлении.

А.2. При проведении испытаний производят визуальный осмотр рычагов, затяжек, тормозных башмаков на наличие трещин.

А.3. Изменение показателей силы нажатия и зазоров клещевого механизма определяют после его установки на стенд для испытаний тормозов подвижного состава железных дорог и наработки  циклов нагружений. Допускается использовать отдельный стенд с приспособлением, заменяющим диск.

циклов нагружений. Допускается использовать отдельный стенд с приспособлением, заменяющим диск.

Изменение показателей силы нажатия и зазоров клещевого механизма определяют сравниванием этих показателей до и после наработки  циклов нагружений.

циклов нагружений.

Последовательность проведения испытаний:

в клещевой механизм вместо штатной накладки устанавливают тензонакладку и определяют силу ее нажатия на диск  , Н (замеры производят не менее трех раз);

, Н (замеры производят не менее трех раз);

осуществляют замеры суммарного зазора  , между накладками и диском (или приспособлением, заменяющим диск) в отпущенном состоянии (замеры производят не менее трех раз);

, между накладками и диском (или приспособлением, заменяющим диск) в отпущенном состоянии (замеры производят не менее трех раз);

тензонакладку заменяют на штатную и выполняют  циклов нагружения клещевого механизма;

циклов нагружения клещевого механизма;

в клещевой механизм вместо штатной накладки устанавливают тензонакладку и определяют силу ее нажатия на диск  , Н (замеры производят не менее трех раз);

, Н (замеры производят не менее трех раз);

осуществляют замеры суммарного зазора  , между накладками и диском (или приспособлением, заменяющим диск) в отпущенном состоянии (замеры производят не менее трех раз);

, между накладками и диском (или приспособлением, заменяющим диск) в отпущенном состоянии (замеры производят не менее трех раз);

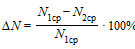

изменение силы нажатия, %, после циклических испытаний клещевого механизма определяют по формуле:

,

,

где:

- среднеарифметическое значение сил нажатия по результатам замеров перед началом циклических испытаний, Н;

- среднеарифметическое значение сил нажатия по результатам замеров перед началом циклических испытаний, Н;

- среднеарифметическое значение сил нажатия по результатам замеров после циклических испытаний, Н.

- среднеарифметическое значение сил нажатия по результатам замеров после циклических испытаний, Н.

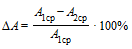

изменение суммарного зазора, %, между накладками и диском после циклических испытаний клещевого механизма определяют по формуле:

,

,

где:

- среднеарифметическое значение суммарного зазора по результатам замеров перед началом циклических испытаний, мм;

- среднеарифметическое значение суммарного зазора по результатам замеров перед началом циклических испытаний, мм;

- среднеарифметическое значение суммарного зазора по результатам замеров после циклических испытаний, мм.

- среднеарифметическое значение суммарного зазора по результатам замеров после циклических испытаний, мм.

А.4. Определение показателя "Стабильная работоспособность узла при предельных температурах нижних и верхних в зависимости от климатического исполнения" проверяют в термокамере. В начале проводят испытания при предельно высоких температурах, а затем при предельно низких. Для этого приспособление с установленным клещевым механизмом помещают в термокамеру и выдерживают в ней до достижения требуемой предельной температуры согласно пункту 7.8 ГОСТ 30630.0.0-99. Затем в тормозной цилиндр подают воздух до величины максимального рабочего давления. При этом сила нажатия накладок должна соответствовать значениям, заявленным в конструкторской документации. Разрушения не допускаются.

А.5. Средние значения коэффициентов трения пары диск-накладка при торможении в сухую определяют на стенде динамических испытаний тормозов. Испытания проводят в диапазоне скоростей до максимальной допустимой скорости подвижного состава, для применения на котором предназначены конкретные накладки. Предварительно перед испытаниями производят остановочные торможения для приработки не менее 80% рабочей поверхности накладок к поверхности диска. Общий цикл испытаний состоит из остановочных торможений с начальных скоростей 80, 100, 120, 160, 200 и 250 км/ч (если элементы дискового тормоза предназначены для эксплуатации при данных скоростях) всухую и с начальных скоростей 80, 100, 120, 160 и 200 км/ч с подачей воды на фрикционный контакт накладок с тормозным диском.

При каждом торможении измеряют скорости начала торможения, температуры, коэффициента трения. Торможения производят при начальной температуре диска и накладок не более 60°С.

Для каждого усилия нажатия на накладки и скорости начала торможения определяют средний коэффициент трения, который не должен выходить за нормативные значения, а также расчет отклонений значений коэффициентов трения при испытаниях с подачей воды от соответствующих значений при испытаниях всухую. Расход воды должен составлять 6 мл на 1  рабочих поверхностей диска в час. Если средства испытаний не позволяют автоматически определять коэффициент трения, то выполняют его расчет.

рабочих поверхностей диска в час. Если средства испытаний не позволяют автоматически определять коэффициент трения, то выполняют его расчет.

По замеренным силе нажатия  , и тормозной силе

, и тормозной силе  , производят расчет мгновенного коэффициента трения

, производят расчет мгновенного коэффициента трения  по формуле:

по формуле:

, (3)

, (3)

средние значения коэффициентов трения за остановочное торможение определяют по формуле:

, (4)

, (4)

где:

- процесс изменения мгновенного коэффициента трения;

- процесс изменения мгновенного коэффициента трения;

dt - шаг интегрирования по времени, с;

- время окончания остановочного торможения, с;

- время окончания остановочного торможения, с;

- время начала остановочного торможения, с.

- время начала остановочного торможения, с.

интеграл вычисляется методом трапеций.

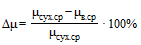

А.6. Согласно пункту 4.2 таблицы 1 проводят расчет по определению отклонений значений коэффициентов трения, %, при испытаниях с подачей воды от соответствующих значений при испытаниях всухую. Расчет ведут по формуле:

,

,

где:

- среднеарифметическое значение коэффициента трения при торможении всухую по результатам замеров;

- среднеарифметическое значение коэффициента трения при торможении всухую по результатам замеров;

- среднеарифметическое значение коэффициента трения при торможении с подачей воды по результатам замеров.

- среднеарифметическое значение коэффициента трения при торможении с подачей воды по результатам замеров.

А.7. Определение коэффициентов статического трения пары диск-накладка

Испытания проводят на стенде динамических испытаний тормозов. При этом тормозные накладки прижимают к неподвижному диску с усилием, соответствующим нажатию от действия стояночного тормоза. Затем к диску прикладывают крутящий момент и регистрируют изменение тормозной силы. Искомым значением коэффициента статического трения является его максимальная величина в момент начала вращения диска относительно тормозной накладки (момент перехода от статического трения к трению скольжения).

А.8. Определение показателя "Огнестойкость: открытое пламя на поверхности трения при торможении".

При определении показателя "Коэффициент трения (среднее значение) пары диск-накладка всухую" визуально контролируют наличие искр, открытого огня. При горении накладок испытания прекращают.

А.9. Определение показателя "Сопротивление термомеханической усталости при длительных и остановочных торможениях".

Испытания проводят на стенде динамических испытаний тормозов.

Сопротивление термомеханической усталости при остановочных торможениях определяют при проведении испытаний согласно методам А.5 и А.6.

Сопротивление термомеханической усталости при длительных торможениях определяют на стенде динамических испытаний тормозов по заданной программе, выбор которой осуществляется в зависимости от комбинации тормозного диска и накладки. Оборудование стенда регистрирует силу нажатия накладок, тормозную силу, скорость и температуру поверхности диска.

После каждого торможения проводят осмотр рабочей поверхности тормозного диска.

Обзор документа

Скорректированы Нормы безопасности НБ ЖТ ЦТ 020-99 "Элементы дискового тормоза железнодорожного подвижного состава. Требования по сертификации".

Расширены списки сертификационных показателей тормозных дисков, клещевых механизмов тормозных блоков, пар трения дисковых тормозов.

В них внесены шероховатость поверхности, изменение показателей силы нажатия и зазоров, работоспособность узла при предельных температурах нижних и верхних в зависимости от климатического исполнения, средние значения коэффициентов трения при торможении в сухую, отклонения значений коэффициентов трения, коэффициенты статического трения, огнестойкость, сопротивление термомеханической усталости при длительных и остановочных торможениях.

(1).jpg)